04. prosince 2018 12:46

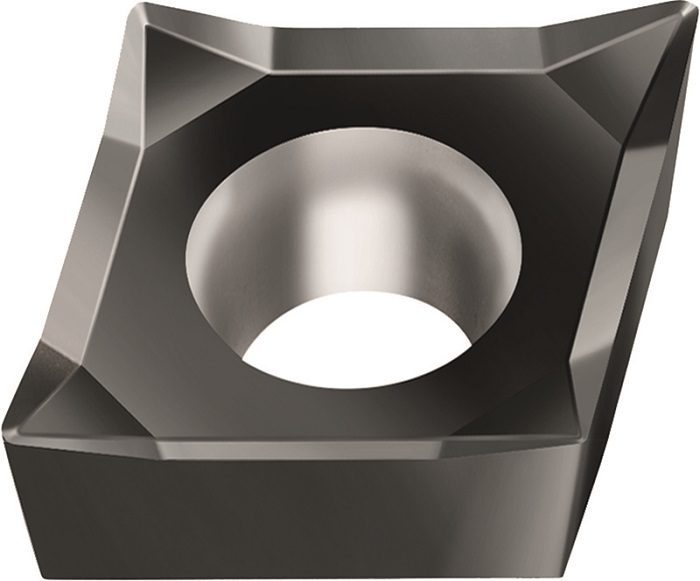

Až třikrát delší životnost nástroje: Další fáze evoluce ISO soustružení – Vyměnitelné břitové destičky s povlakem HIPIMS PVD

Ještě menší, ještě lehčí – mnoho kroků vývoje v široce různorodých odvětvích je řízeno trendem k miniaturizaci nebo k vytváření nízkohmotnostních konstrukcí. Ve strojírenství a mezi dodavateli pro toto odvětví jsou výsledkem těchto snah nové výzvy v oboru obrábění kovů. Společnost Walter AG se sídlem v německém Tübingenu dodává svým zákazníkům řešení pro tuto oblast použití v podobě řezných materiálů HIPIMS PVD představených v roce 2017. Jejich vynikající procesní stabilita a nadprůměrná životnost již nadchly mnoho spokojených zákazníků.

Ačkoli miniaturizace je nejvíce patrná v oboru komunikací a zábavní elektroniky, tento trend formuje vývoj v mnoha dalších průmyslových odvětvích: Od medicínské techniky přes automobilový průmysl až po konstrukci letadel. Z hlediska výrobců to znamená, že musí přizpůsobit své procesy tak, aby uspokojily zvyšující se nároky na rozměrovou stabilitu a jakost povrchu, nebo dokonce přejít k používání nových materiálů.

Zvlášť tvrdé, ale rovněž zvlášť houževnaté materiály (jako například Inconel 718DA s tvrdostí 42 HRC v leteckém a vesmírném průmyslu nebo Ti-6Al-4 V v medicínské technice a potravinářském průmyslu) mají velmi komplexní požadavky na vyměnitelné břitové destičky při ISO soustružení. Je tomu tak proto, že houževnaté materiály mají vysokou tendenci k adhezi, a to zvláště v případě vysokého obsahu niklu (Ni). Důsledkem toho je ulpívání třísek na řezné hraně, na níž se tak tvoří nános materiálu. Trpí tím rozměrová stabilita a jakost povrchu. Doposud bylo třeba přijmout skutečnost, že k opotřebení břitů docházelo poměrně brzy, především v případě vysokopevnostních materiálů.

Během postupů ISO soustružení s velkými až středními hloubkami řezu nabízely vyměnitelné břitové destičky s povlakem CVD, které dříve dominovaly nabídce na trhu, dobré až vynikající možnosti obrábění. Svých mezí však dosahují v určitých případech použití pro zpracování, jako je například dokončovací a jemné obrábění, a to zvláště z hlediska přesnosti a životnosti nástrojů. V této oblasti se specialistům na obrábění ze společnosti Walter podařilo nalézt významný potenciál k optimalizaci.

Gerd Kußmaul, vedoucí manažer pro produkty na soustružení u společností Walter, popisuje koncepci stojící za novými vyměnitelnými břitovými destičkami s povlakem HIPIMS PVD následovně: „Ačkoli střední a dokončovací obrábění materiálů ISO M, ISO S, ISO P a ISO N s nejvyššími požadavky na jakost povrchu jsou aktuálně stále ještě speciální nebo okrajové případy použití, spatřujeme zde vzhledem k růstu požadavků v této oblasti trhu v současnosti značný potenciál. Střední a dokončovací obrábění zahrnuje postupy soustružení cílené na dosažení soustavně uspokojující jakosti povrchu. Ta musí být v rozsahu od Rz 1,6 μm do Rz 6,3 μm – a to v rámci celé životnosti vyměnitelné břitové destičky. Z tohoto důvodu společnost Walter již nějakou dobu hledala příslušné geometrie a řezné materiály, které by této spolehlivosti dosahovaly. Nový povlak PVD HIPIMS vykazuje ideální vlastnosti pro docílení těchto výsledků díky jeho extrémně hladkému povrchu a značné adhezi vrstev na ostrých břitech.“

Inovativní technologie povlaku k zaručení nejvyššího výkonu

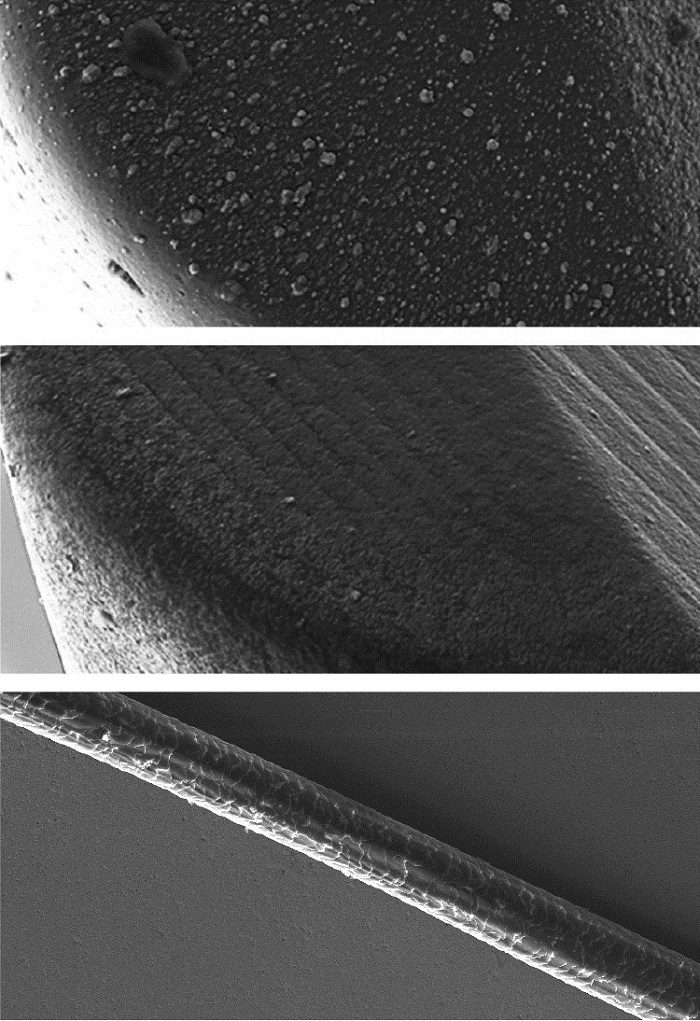

Společnost Walter je jedním s pouhých několika výrobců vyměnitelných břitových destiček, kteří nový proces povlakování PVD HIPIMS zvládá interně ve vlastních zařízeních, a soustavně rozšiřuje možnosti použití díky práci svého specializovaného týmu pro vývoj povlaků PVD. HIPIMS je zkratkou výrazu „High Power Impulse Magnetron Sputtering“ (naprašování magnetronem s vysokovýkonnými impulzy). Na rozdíl od konvenčních procesů naprašování stejnosměrným proudem je proces HIPIMS založen na vystavení cílových nosičů krátkým impulzům s energií několika kilowattů. Tím se vytváří plazma o hustotě 1013 iontů na krychlový centimetr, v níž je obsažen vysoký podíl iontů cílového kovu. Dochází k vynikajícímu přilnutí vrstev k substrátu.

Zvlášť významně z toho profitují vyměnitelné břitové destičky s extrémně ostrými geometriemi, jako například „geometrie na obrábění hliníku“ FN2 nebo MN2, protože se tak vytváří extrémně stabilní ostří. Ani při vysokých zatíženích se vrstvy povlaku neoddělují a břity se nevylamují. Vysoká stabilita ostří navíc zajišťuje, že je břit nejen vystaven nižšímu opotřebení, ale že je vznikající opotřebení navíc rovnoměrné. Toto rovnoměrné opotřebení zaručuje rozměrovou stabilitu a definovanou jakost povrchu, a to až do konce životnosti nástroje. Další výhodou procesu HIPIMS je, že povlaky jsou extrémně hladké, což je ideálně předurčuje například k obrábění adhezivních slitin hliníku; materiály, které by jinak během obrábění ulpívaly na břit, po něm nyní spolehlivě sklouznou a netvoří na něm nánosy. Jen velmi zřídka dochází k typickým druhům opotřebení, jako jsou například otřepy nebo výrazné opotřebení hřbetu způsobené chemickými a fyzickými reakcemi s ulpívajícím materiálem. Nové řezné materiály s povlakem HIPIMS PVD od společnosti Walter pod označením WNN10 a WSM01 vykazují rovněž dlouhou životnost.

Dlouhá životnost, vyšší obráběný objem

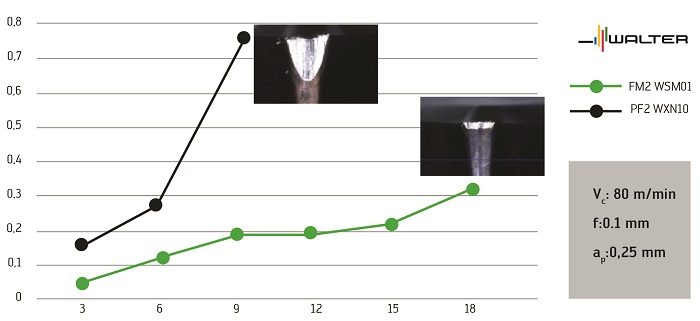

Od uvedení na trhu v roce 2017 prodeje vyměnitelných břitových destiček s povlakem HIPIMS PVD soustavně rostou. Společnost Walter je velmi potěšena kladnou odezvou od mnoha zákazníků, kteří přešli od dřívějších řezných materiálů WXN10 nebo WK1 k vyměnitelným břitovým destičkám WNN10 nebo WSM01 s povlakem PVD. Produktový manažer společnosti Walter, Gerd Kußmaul, uvádí: „Při zavedených procesech musí být k přechodu na jiný řezný materiál dobré důvody. Ve prospěch nových řezných materiálů s povlakem HIPIMS hovoří mimo jiné také jejich vynikající výsledky z hlediska životnosti a jakosti povrchu. To je jasně vidět na srovnávacích zkouškách. Například při provádění dokončovacích operací u nástrojové oceli X40CRMoV5-1 (DIN 1.2344) s tvrdostí 54 HRC se podařilo prodloužit životnost o 275 %. Navíc bylo zcela spolehlivě dosahováno drsnosti povrchu o hodnotě Ra 0,8 μm v průběhu celé životnosti nástroje. Dalším případem použití bylo dokončovací obrábění materiálu Inconel 718DA při řezné rychlosti 80 m/min, kdy byl použit nový řezný materiál WSM01 a dosáhlo se zde celkové doby obrábění 18 minut. V porovnání s tím bylo u předchozího řezného materiálu WXN10 dosaženo doby obrábění pouhých devíti minut. Navíc bylo v průběhu celé životnosti nástroje dosahováno soustavně dobré jakosti povrchu mezi Rz 2 μm a Rz 4 μm.“

Gerd Kußmaul, vedoucí manažer pro produkty na soustružení u společností Walter

Spolehlivost a snížení nákladů

Nové vyměnitelné břitové destičky od společnosti Walter s povlakem HIPIMS PVD mají potenciál k tomu, aby byly využívány kdekoli, kde je vyžadována maximální přesnost, jakost povrchu a spolehlivost. Tyto břitové destičky mají navíc pozitivní dopad na náklady, protože povlak HIPIMS PVD v kombinaci se substrátem ze slinutého karbidu společně vytvářejí řezný materiál, jenž poskytuje dlouhou životnost se soustavně vysokou kvalitou obrábění až do poslední chvíle. To platí zvláště pro obtížné kroky obrábění, například jemné dokončovací obrábění velmi adhezivních materiálů, jako jsou slitiny hliníku s vysokým obsahem silikonu. Rozdíly oproti předchozím vyměnitelným břitovým destičkám z hlediska životnosti a jakosti povrchu jsou ve skutečnosti tak významné, že jejich výsledkem je i jasně patrné snížení výrobních nákladů.

Walter CZ s. r. o.

Blanenská 1769,

664 34Kuřim

T +420 606 052 515

T +420 541 423 341

www.walter-tools.com

Optimální jakost povrchu při dokončovacím obrábění a hrubování

Společnost Walter vyvinula nový řezný materiál WNN10 pro dokončovací obrábění a hrubování materiálů ISO N, jako například slitin hliníku, mědi a hořčíku. Vyměnitelné břitové destičky jsou k dispozici ve dvou geometriích. Geometrie FN2 s úhlem čela 18 ° je ideální pro dokončovací operace a pro dlouhé, tenké hřídele, které mají tendenci k vibracím. Geometrii MN2 s úhlem čela 25 ° lze používat univerzálně pro střední obrábění neželezných kovů.

Nový řezný materiál WSM01 je k dispozici s pozitivními geometriemi FM2, MM4 a MN2 a s negativními geometriemi MS3, NMS a NRS. Hlavní oblastí použití je dokončovací obrábění a střední obrábění vysokoteplotních slitin na bázi niklu a kobaltu (ISO S), ale používá se také na nerezové materiály (ISO M), jako například austenitickou nerezovou ocel 1.4301, 1.4404 nebo duplexní ocel 1.4462. K možnostem využití patří například obrábění součástí motorů v leteckém a vesmírném průmyslu nebo výroba chirurgických nástrojů v medicínské technice. Možné aplikace zahrnují dále obrábění nerezových ocelí nebo tvrdých nástrojových ocelí pro soustružení, jako například X40CrMoV5-1 s tvrdostí 54 HRC. Souhrnně lze říci, že nový řezný materiál WSM01 s povlakem HIPIMS PVD je ideálním řešením pro jemné dokončovací obrábění tvrdých materiálů.

Mohlo by se Vám líbit

Představujeme frézu CoroMill® MS60

- Obrábění

-

11. května 2024

Skutečně univerzální koncepce pro rohové a čelní frézování Společnost Sandvik Coromant představila poslední novinku ze své řady frézovacích nástrojů: CoroMill® MS60. Tento nástroj byl speciálně navržen […]

Technologie výroby medailí na MS v hokeji

- Strojírenství

-

10. května 2024

MS v hokej dnes začíná! Jaká je technologie výroby medailí? Zajímavá a docela komplikovaná. Zahrnuje spoustu materiálů, ale hlavně výrobních postupů. Inzerce Tělo medaile je z křišťálu […]

Skandinávský průkopník technologie recyklace plastů BEWI diskutoval s klíčovými hráči ve Slaném

- Plasty

-

09. května 2024

Pět předních uživatelů recyklovaných plastů z České republiky, Velké Británie, Německa, Nizozemí a Polska se setkalo s delegací společnosti BEWI Circular, která patří k předním evropským […]