14. ledna 2020 11:00

Spracovanie a vlastnosti napenených produktov vyrobených vytlačovaním

1. Úvod

Vývoj a aplikácia nových materiálov prináša veľké pokroky v technickom rozvoji technológií a konštrukcií pri výrobe nových strojov a prístrojov. Polymérne materiály ako konštrukčné materiály prekonali v posledných rokoch najrýchlejší vývoj. Na spracovanie týchto materiálov sa používajú rôzne technológie. Použtie technológií spracovania polymérnych materiálov závisí od viacerých faktorov a to najmä od technologických vlastností spracovávaného polymérneho materiálu, tvaru výrobku a funkcie výrobku, ktorý bude počas svojej životnosti plniť.

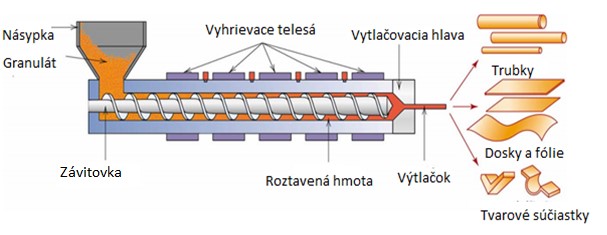

Obr.1 – Jednozávitovkový vytlačovací stroj [1]

2. Výroba napenených profilov vytlačovaním

Zvýšený záujem o napenené plasty a spôsoby ich výroby má vplyv na rozvoj nových metód vytlačovania (extrúzie) a vstrekovania. Jednou z najrýchlejšie sa vyvíjaných metód v oblasti spracovania polymérov je v posledných rokoch technológia výroby napenených profilov vytlačovaním. Na obr. 2 sú uvedené príklady výroby fólií vytláčovaním.

Obr. 2 – Výroba napenených fólií vytláčovaním [3]

Obr. 3 – Napenené profily vyrobené vytlačovaním [4]

2. 1 Charakteristika procesu

Proces výroby napenených profilov vytlačovaním prebieha použitím konvenčnej technologickej linky na vytlačovanie tvarov a dosiek za zmenených podmienok spracovania (mení sa teplota pre konkrétne zóny plastifikačného procesu a zóny extrúdera). Na získanie napenenej štruktúry sa vlastnosti produktov modifikujú použitím vhodného typu polyméru, alebo začlenením nadúvadiel do polyméru.

Tento proces môže byť:

- jednostupňový (granulát polyméru už obsahuje nadúvadlo a k výrobe sa použije vlastný proces vytlačovania),

- dvojstupňový (najprv dochádza k zmiešaniu polyméru a nadúvadla a až potom v ďalšom kroku nastáva proces vytlačovania).

Vlastné napenenie najčastejšie nastáva znížením tlaku taveniny pri výstupe z vytlačovacej hlavy, kde sa môže prejaviť narastanie objemu (napenenie), ku ktorému by malo dôjsť vo všetkých smeroch. Výroba napenených profilov vytlačovaním spočíva v tom, že sa do polyméru zavedie nadúvadlo, ktoré sa za vhodných podmienok tlaku a teploty rozkladá a emituje plyn (CO2 alebo N2), tento plyn sa rozpúšťa v polyméri. Po poklese tlaku sa plyn začne vyvíjať z polyméru produkujúceho napenenú štruktúru, ktorá musí byť spevnená ochladením napeneného produktu. Smer spracovávaného polyméru sa spolu s plynom, ktorý je v ňom rozpustený, prepravuje pod tlakom do vytláčacej trysky, ktorá predbežne vytvára produkt. Chladenie tohto materiálu, jeho rozsah a intenzita značne ovplyvňujú tvorbu jeho napenenej štruktúry. V závislosti od rozsahu teploty chladenia sa môžu v materiáli získať rôzne typy napenenej štruktúry, zatiaľ čo tuhnutie takto získaných produktov trvá dlhšie ako tuhnutie tuhých produktov [2,5].

Vlastnosti napeneného extrudátu závisia od mnohých faktorov a to od [2,3]:

- typu polyméru,

- druhu a obsahu nadúvadla,

- veľkosti, počtu a geometrických charakteristík pórov vytvorených počas penenia,

- použitej metódy a podmienok extrúzneho procesu,

- distribúcie teploty polyméru v plastifikačnom systéme extrudéra v extrúznej hlave,

- rýchlosti extrúzie (pri nízkych rýchlostiach vytláčania dochádza k napeneniu v blízkosti dýzy, čo môže prispievať k tvorbe nerovnomernej pórovitej štruktúry).

V konvenčnom procese vytlačovania má polymér homogénnu štruktúru v celom priereze, zatiaľ čo v procese vytláčania napeneného profilu plast (obsahujúci vstupný polymér a špeciálne nadúvadlo) získava dvojfázovú štruktúru, ktorá sa mení na napenenú štruktúru [ 2, 3, 6]. Jedna fáza je pevná a druhá je napenená. Napenená fáza sa získa pridaním nadúvadla do vstupného polyméru počas jeho výroby. Uskutočňuje sa v predposlednej zóne plastifikačného systému extrúdera za vhodných podmienok procesu, ktoré umožňujú expanziu pridaného nadúvadla [5,7] – obr.4.

Obr. 4 – Etapy výroby napenenej štruktúry použitím nadúvadla [7]

2.2 Nadúvadlá vo výrobe napenených profilov

Pri vytlačovaní napenených profilov sa používajú nadúvadla. Nadúvadlo môže byť fyzikálne alebo chemické, v stave plynnom, tuhom alebo kvapalnom. Nadúvadlá sa zavádzajú do vstupného polyméru za vhodných podmienok a to pod tlakom a použitím špeciálnych zariadení, ktoré ich dodávajú do prívodnej časti plastifikačného systému počas extrúzie. Nadúvadlá v tuhom stave alebo kvapalnom sa do polyméru zavádzajú už počas jeho výroby. Nadúvadlo sa volí tak, aby zodpovedalo typu použitého polyméru a teplota jeho rozkladu musí byť vyššia ako teplota topenia polyméru, avšak nižšia ako teplota počas vytláčovania polyméru. Napenený polymér v kvapalnej forme ešte nie je stabilným systémom. Je to spôsobené medzifázovým napätím na kontaktnom mieste materiálu a plynu a v dôsledku difúzie sa napenenie znižuje, zatiaľ čo rozmery sa zväčšujú. V tomto prípade ide o nežiadúci účinok tohto procesu. Získané napenenie sa zväčšuje až do vyrovnania tlaku plynu a medzifázového napätia. Priaznivá štruktúra napeneného plastu sa môže udržiavať vo výrobku jeho okamžitým ochladením a tuhnutím [3,8].

V praxi sa nadúvadlá začleňujú do polymérov nasledujúcimi štyrmi spôsobmi [2]:

- plastifikovaný polymér je vopred nasýtený pod tlakom plynom alebo prchavou kvapalinou, takže po ochladení obsahuje rozpustené kvapalné alebo plynné nadúvadlo,

- polymér sa mechanicky zmieša s pevnými vyfukovacími látkami, ktoré sa následne odstránia premytím rozpúšťadlom (napríklad stolová soľ a síran amónny sa odstránia premytím vodou),

- monoméry sa polymerizujú v prítomnosti kvapalných alebo tuhých nadúvadiel, ktoré sa absorbujú v polyméri,

- vzduch sa zavádza do viskóznej živice obsahujúcej nadúvacie substancie, ktoré sú vytvrdené.

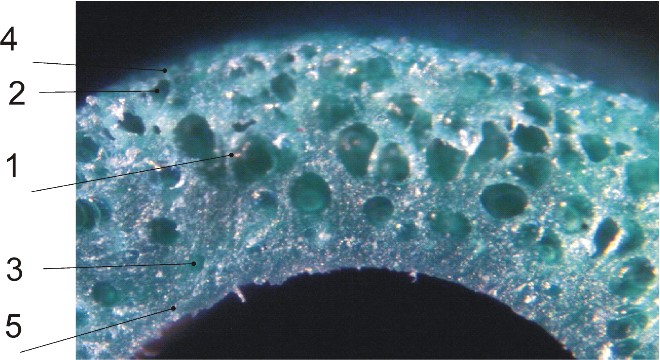

V procese vytláčania sa nadúvadlá podrobujú rovnakým zákonom o zahrievaní, kompresii, homogenizácii a doprave ako spracovávaný polymér, dokonca ešte pred uvoľnením plynu. Použité plyny a kvapaliny s nízkou teplotou varu sa môžu rozpúšťať v plastifikovanom polyméri a ich rýchlosť rozpúšťania sa zvyšuje so zvyšovaním intenzity miešania a tlaku plynu. To vedie k vytvoreniu viaczónovej pórovitej vrstvy s rôznym počtom a veľkosťou pórov. Podmienky tohto procesu sa zvyčajne určujú experimentálne. Príklad napenenej viaczónovej vrstvy z PVC zobrazuje obr. 5. [3,2]

Obr. 5 – Pohľad na priečny rez napenenej viaczónovej vrstvy z PVC [2]

1 – oblasť jadra, 2, 3 – vedľajšie oblasti,

4, 5 – povrchové oblasti

2.3 Kalibrácia procesu

V procese vytláčania napenených profilov má významnú úlohu kalibrácia procesu. Pre kalibráciu procesu vytlačovania sa používa jeden kalibrátor alebo celá sada. Pri montáži sady kalibračných nástrojov je potrebné zvážiť potrebu súčasného chladenia a fixácie tvaru produktu [3,8]. Počas vnútorného napeňovacieho procesu sú vonkajšie kontúry a rozmery rovnaké medzi stupňami výstupu z trysky extrúdera a vstupom do kalibrátora. Intenzita chladenia počas kalibrácie určuje hrúbku kompaktnej pevnej vrchnej vrstvy, pretože počas tohto procesu nevznikajú žiadne póry. Počas voľného procesu extrakcie pórov je doba rastu pórov napenenia dlhšia a to v dôsledku väčšej vzdialenosti medzi tryskou a kalibrátorom. Napenená štruktúra je voľnejšia, hustota klesá, zatiaľ čo vonkajšia vrstva produktu má kompaktnejšiu štruktúru [3,2]. Na obr. 6 je znázornený vzhľad štruktúry napeneného materiálu elektrického kábla vyrobeného vytláčaním. Výskum vytláčovania napenených termoplastov sa zameriava na proces, pri ktorom sa modifikujú vlastnosti produktu a to zmenou podmienok technológie vytláčovania a vlastností konštrukčných prvkov spracovateľskej linky.

Obr. 6 – Pohľad na prierez elektrického kábla YDY vyrobeného extrúziou ( 0,5% nadúvadla)

3. Experimentálna časť

V príspevku bol experiment zameraný na výrobu napenených plastov, ktoré sa potom používajú najmä v elektropriemysle, čo má za následok zníženie nákladov na nákup plastov, na energiu procesu a na dopravu. Výsledkom je súčasne aj nahradenie konvenčnej extrúzie. Získaný produkt môže mať plnú pevnú alebo napenenú štruktúru, môže byť napenený ako celok, alebo môže mať napenené jadro a pevnú vrchnú vrstvu.

Vzorky na experiment boli vyrábané na linke, na ktorej sa vyrábajú pásy z termoplastov. Linka sa skladá z extrúdera, z trysky vytlačovacej hlavy, z chladiaceho zariadenia s plochým pásom (chladiaci kúpeľ) a prijímacieho zariadenia. Vytlačovacia hlava použitá pri skúškach je vybavená vyhrievacou zónou predpokladaného kruhového elektrického ohrievača, meracími senzormi teploty a tlaku a druhým teplotným snímačom. Hlava má odnímateľnú štrbinovú dýzu na výrobu tvaru v podobe pásky. Šírka dýzy použitá v experimente je 22,00 mm a jej výška je 1,40 mm. Počas procesu vytláčania boli teploty v jednotlivých zónach plastifikačnej jednotky nastavené na 100, 110, 120, 130°C a teplota hlavy extrúdera bola 145°C. Počas testovania sa merali a upravovali pomocou monitorovacieho procesu parametre vytláčovania napeneného materiálu v podobe krútiaceho momentu, rýchlosti, rozloženie tlaku a teploty v rôznych zónach ohrevu.

Na experiment bol použitý materiál Polyvinylchlorid (PVC), s obchodným označením Alfavinyl GFM / 4-31 vyrábaný spoločnosťou Alfa sp.z.o.o. (Poľsko). Tento plast má hustotu 1230 kg/m3 a tvrdosť 80 Shore A. Nadúvacie činidlo bolo vybrané tak, aby zodpovedalo typu spracovaného plastu. Polymér bol modifikovaný granulovaným nadúvadlom o hmotnosti 0,5% až 1,5%. V experimente bolo použité nadúvadlo typu Expancel 950 MB120. Expancel 950 MB120 je dodávaný vo forme mikroguľôčok firmou Akzo Nobel. Priemer mikroguličiek bol od 28 do 38 μm, s hustotou nižšou ako 6,5 kg/m3 a rozsahom spracovateľskej teploty 140 až 200°C. Neexpandované mikroguličky sú vyrobené zo sférických polymérnych kapsúl obsahujúcich uhľovodík plyn kvapalina. Pod vplyvom vyšších teplôt mikroguličky absorbujú teplo, čo spôsobí potom nárast objemu až 50-krát. Nadúvadlo použité v tomto experimente bola zmes obsahujúca 65% mikroguličiek v kopolyméri etylénu a vinylacetátu (EVA).

Dosiahnuté výsledky a diskusia nameraných výsledkov

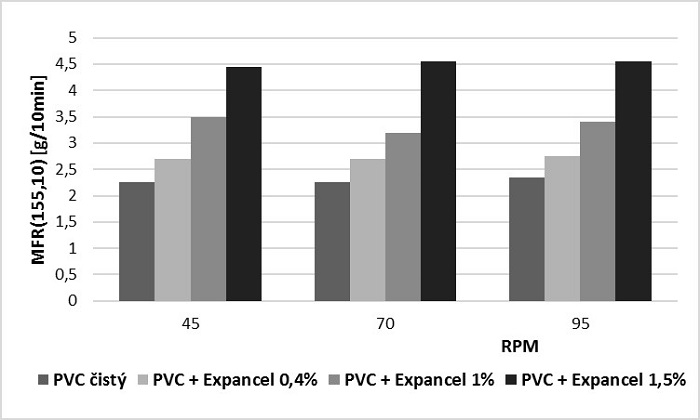

Príspevok prezentuje vybrané výsledky skúmania zmeny rýchlosti otáčania extrudéra a množstva pridaného nadúvadla na hmotnostný index toku taveniny ( MFR). Skúmané vzorky mali napenené jadro a pevný vonkajší povrch. Namerané a spracované výsledky sú uvedené na obr. 7 a znázorňujú vzťah medzi MFR a obsahom nadúvadla v polyméri pri zmene rýchlosti otáčania závitovky.

Obr. 7 – Závislosť MFR od obsahu nadúvadla (Expancel) pri spracovaní PVC vytlačovaním

Výsledkom meraní bolo získanie hmotnostného pomeru rýchlosti toku taveniny extrudátu PVC modifikovaného nadúvadlom v procese extrúzie, ktorého výsledkom je rozmedzie od 2,27 g/10 min pri obsahu 0% hmotn. na 4,55 g/10 min 1,5% hmotn. Analogicky so zvyšovaním rýchlosti otáčania extrudéra sa hodnota MFR zvyšovala monotónne a nelineárne v celom rozsahu zvýšenia obsahu nadúvadla v PVC. Najväčší nárast MFR pri použití mikroguličiek Expancel bol dosiahnutý v priemere o 100% s obsahom nadúvadla 1,5%.

Štruktúra extrúznych napenených vzoriek bola skúmaná počítačovou analýzou obrazu pomocou metalografického mikroskopu Vision DX 51 (Vision Engineering). Analýza mikroskopických obrazov bola vykonaná počítačovým programom Pixel-Fox. Mikroskop bol vybavený fotoaparátom s rozlíšením 1,3 Mpix, ktorý umožňuje priame prezeranie obrazu mikroskopu na obrazovke počítača. Pozorovanie štruktúry vzorky a jej zaznamenávania sa uskutočňovalo v odrazenom svetle s vhodným zväčšením. Vzorky boli narezané použitím mikrotómu. Makroskopická štruktúra vytvorených napenených vzoriek je na obr. 8.

Obr. 8 – Štruktúra prierezu napenených vzoriek PVC obsahujúcich 0,4 a 1,0% hmotn. nadúvadla (Expancel), zv. 100x

Na základe pozorovania štruktúry prierezu vyrobených vzoriek sa zistilo, že vo vzorke obsahujúcej 0,4% hmotn. nadúvadla bolo rozdelenie napenenia nerovnomerné a póry boli viditeľné a malé. Na druhej strane vzorka obsahujúca 1,0% hmotn. nadúvadla vykazovala vysokú hustotu mikropórov rôznych veľkostí, čo viedlo k diskontinuitám v produktoch. Počet pórov sa zvyšoval úmerne k zvýšeniu obsahu nadúvadla v extrudovanom polyméri. Najväčší počet pórov pri napenení vytlačovaním bol pozorovaný v strede, zatiaľ čo úmerne menej pórov bolo bližšie k pevnému povrchu.

4. Záver

V príspevku bol skúmaný vplyv použitého materiálu PVC, typu a množstva nadúvadla ako aj podmienok spracovania napenených polymérnych materiálov na hmotnostný index toku taveniny (MFR). Použité nadúvadlo (Expancel) bolo prispôsobené typu polyméru. Experimentálne sa zistilo, že zmena rýchlosti otáčania extrúdera a zvyšujúci sa obsah nadúvadla v materiáli PVC má vplyv na MFR. Jednou z podmienok, ktoré je potrebné splniť na získanie priaznivej napenenej štruktúry polyméru v procese vytláčovania, je vhodný teplotný profil v plastifikačnom systéme extrúdera. Významný vplyv množstva nadúvadla na výslednú štruktúru vytlačovaného napeneného materiálu sa zistil pri sledovaní štruktúry. Pri zvýšení obsahu nadúvadla bolo pozorované zväčšenie priemeru pórov, pričom najmenší počet pórov sa pozoroval na vonkajšej vrstve takto vyrobeného produktu. Ako sa dostávame bližšie k jadru dochádza k postupnému zvyšovaniu počtu a veľkosti pórov. Táto zmena veľkosti a množstva pórov je spojená s intenzitou ochladzovania napeneného materiálu. Rýchly kontakt napeneného produktu s vodou v chladiacom zariadení zabraňuje tvorbe a rastu pórov, najmä v oblasti povrchovej vrstvy, čo je potrebné zohľadniť pri použití tejto technológie vo výrobe produktu.

Poďakovanie

Tento príspevok vznikol za podpory projektu VEGA č. 1/0441/17.

doc. Ing. Ľudmila Dulebová, PhD. – Technická univerzita

v Košiciach, Strojnícka fakulta, Katedra strojárskych technológií

a materiálov, Mäsiarska 74, 040 01 Košice, Slovakia

e- mail: ludmila.dulebova@tuke.sk

Dr hab. inż. Tomasz Garbacz, prof.nadzw.PL – Politechnika Lubelska, Strojnícka fakulta,

Katedra technológií a spracovania plastov,

ul. Nadbystrzycka 36, 20-618 Lublin, Poľsko,

e- mail: t.garbacz@pollub.pl

Použitá literatúra

1. Giles, H. F, Wagner, J. R.: Extrusion: the definitive processing guide and handbook. Norwich, NY: William Andrew, 2005, 542 s.

2. Garbacz T., Dulebova L.: Porophors during the extrusion process. Chemistry and Chemical Technology, 7, 1, 2013, 113-118.

3. Garbacz T., Dulebova L.: Processing characteristic and properties of the cellular products made by using special foaming agents. Scientific Proceedings 2012, STU in Bratislava, 2012.

4. www.sur-seal.com

5. Kelvin T. Okamoto.: Microcellular processing. Hanser Publishers, Munich, Germany, 2003.

6. Garbacz T., Spišák E.: Effect of temperature distribution in the particular zones of the plastici zing on extrudant properties. PPS -28, Polymer Processing Society, 28th Annual Meeting, Pattaya, Thailand, 11-15.12. 2012.

7. Garbacz T.: Properties of triple-layered PVC coatings synthesized in the micropore coextrusion method. Polimery 56, 7-8, 2011 129-134.

8. Sikora J.W.: Screw extrusion, in Sabu T., Yang W.:Advances in polymer processing from macro to nanoscales. Woodhead Publishing Limited. Oxford-Cambridge,New Delhi, United Kingdom, 2009.

Abstrakt

V príspevku je opísaná technológia výroby napenených plastov vytlačovaním, čo má za následok zníženie nákladov na nákup plastov, na energiu procesu a na dopravu. Získaný produkt môže mať plnú pevnú alebo napenenú štruktúru, môže byť napenený ako celok, alebo môže mať napenené jadro a pevnú vrchnú vrstvu. Táto technológia sa používa najmä na výrobu rôznych typov polotovarov a výrobkov, ktoré majú využitie najmä ako izolačné materiály. Príspevok prezentuje vybrané výsledky skúmania zmeny otáčok extrúdera a množstva použitého nadúvadla na hodnotu indexu toku taveniny (MFR). Na výrobu vzoriek vytlačovaním bol použitý granulát PVC GFM / 4-31 TR s použitím 0,4%, 1,0% a 1,5% hmotn. nadúvadla typu Expancel. Pomocou metalografického mikroskopu Vision DX 51 bola skúmaná štruktúra extrúznych napenených vzoriek.

Mohlo by se Vám líbit

Kopřivnická Tatra získala dotaci na vývoj nákladního bateriového elektromobilu

- Automotive

-

03. května 2024

Automobilka Tatra Trucks se v posledních letech vedle produkce standardních nákladních vozidel intenzivně věnuje i vývoji automobilů s alternativními typy pohonů. Nedávno se jí podařilo […]

Specializovanými diskusními fóry sází drupa 2024 na silná témata budoucnosti

- Strojírenství

-

02. května 2024

Náhledy hluboko do budoucnosti oboru tisku a papíru, propojování technologických lídrů s nováčky a uživateli, cílené zaměření na přední trendy oboru: pětice specializovaných diskusních fór veletrhu drupa 2024 […]

HANNOVER MESSE 2024: „Tahoun začínajícího vzestupu“

- Strojírenství

-

02. května 2024

Více než 130 000 návštěvníků ze 150 zemí, 4 000 vystavujících firem, 300 start-upů a přes 300 delegací z hospodářské politiky z celého světa. Veletrh […]