20. dubna 2018 00:15

Aditivní výroba funkčních plastových dílů

Množství variant materiálů, aplikací a procesů zpracování plastů neustále přibývá. Rychlý vývoj výrobků a krátký životní cyklus vyžaduje vysoký stupeň flexibility. Aditivní výroba bez nutnosti použití formy nabízí právě takovou flexibilitu. V porovnání s jinými procesy aditivní výroby nabízí technologie Arburg Freeforming plastic (APF) možnost zpracování cenově výhodného standardního granulátu, ze kterého je možné vyrobit funkční prototypy dílů.

Arburg rozpoznal potenciál aditivní výroby před mnoha lety a z perspektivy znalostí a zkušeností s výrobou vstřikovacích strojů vyvinul Freeformer. Zařízení dnes označované také jako 3D tiskárna je schopné z digitálních dat vytvořit reálný funkční prototyp výrobku. Freeformer je navíc otevřený systém, pracující se standardním granulátem, charakteristika prototypu se tedy přibližuje konečnému výrobku.

Jedenáct let vývoje

V roce 2004 zahájil Arburg základní výzkum a vývoj způsobu tvorby drobných kapek plastové taveniny, které mohou být nanášené vrstvu po vrstvě, a tím tvořit reálný 3D model bez použití formy.

V roce 2007 pak společnost Arburg podala první patenty pro tuto zcela novou technologii aditivní výroby. V témže roce také zahájila spolupráci s univerzitou v Mnichově na projektu přesného formování kapek taveniny.

Následně pak v Düsseldorfu roku 2013 oslavil Freeformer svou světovou premiéru a představil se u prvních pilotních zákazníků v Německu. Od roku 2015 pak byl uveden na globální trhy.

Technologie APF je zajímavá zejména pro společnosti zabývající se zpracováním plastů a rapid prototypingem, pro desingová studia a pro konstrukční kanceláře, které požadují funkční modely komponent.

Přehled technologií Aditivní výroby

Proces aditivní výroby můžeme rozdělit dle materiálů, které se pro tvorbu modelu používají, a podle toho, zda je tvorba modelu chemickou nebo fyzickou cestou. Následující tři technologie dominují v sektoru zpracování plastů.

Stereolitografie (STL): Model je „vytvářen“ v nádobě naplněné epoxidovou nebo jinou syntetickou pryskyřicí. „Laserový“ paprsek vychylovaný pomocí zrcadel vytvrzuje jednotlivé tenké vrstvy pryskyřice, čímž vytváří kompletní model. Podpůrný materiál nezbytný pro správnou tvorbu modelu je ze stejného materiálu a musí být následně odstraněn mechanicky. V případě potřeby v závislosti na druhu technologie je model ještě následně dotvrzován pod UV světlem.

Selective laser sintering (SLS): Tato technologie také využívá laserový paprsek pro tvorbu modelu, ovšem o jiné vlnové délce a podstatně vyšším výkonu. Principem je slinování plastového prášku, který je nanášen vrstvu po vrstvě. Při tvorbě modelu není nutný podpůrný materiál. Model je kompletně „ponořený“ v prášku, který se po dokončení procesu odsává a následně částečně recykluje.

Fused desposition modelling (FDM): Vstupním materiálem je extrudovaná plastová struna navinutá na cívce. Následně je tavena v trysce, tavenina je pak nanášena vrstvu po vrstvě a tvoří konečný 3D model. Podpůrný materiál je vytláčen druhou tryskou z materiálu rozpustného ve vodě nebo slabé koncentraci zásady.

Arburg Plastic Freeforming (APF): Tato technologie zpracovává běžný plastový granulát, ten je plastifikovaný v tavné komoře podobně jako u vstřikovacích strojů.

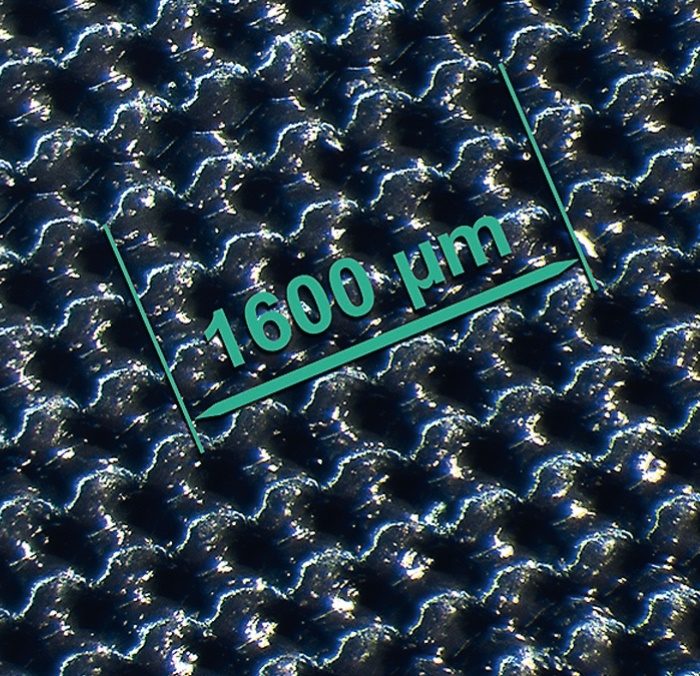

Stacionární tryska uzavíraná pomocí jehly vstřikuje drobné kapičky taveniny vrstvu po vrstvě. Materiál je nanášený na podložku, která se pohybuje ve třech osách tak, že každá jednotlivá kapka je umístěná na přesné místo. Frekvence vstřikování kapiček taveniny je od 60 do 200 Hz při tlaku do 500 bar. Při chladnutí taveniny jsou jednotlivé kapky o velikosti 0,2–0,3 mm automaticky propojeny.

Povrch modelu má texturu jednotlivých vrstev a kapek v závislosti na velikosti trysky. Menší průměr trysky a výška vrstvy znamená jemnější strukturu povrchu. Pevnost dílu závisí na jeho orientaci, výsledný díl není na rozdíl od vstřikovaného izotropní, ale vykazuje různou pevnost v závislosti na vrstvení. V závislosti na geometrii lze v určitém směru dosáhnout až 90% pevnosti vzhledem ke vstřikovanému dílu.

Materiály

Teoreticky lze použít jakýkoliv amorfní termoplast, výjimkou jsou materiály plněné vlákny nebo částicemi. Ačkoliv objektivně lze vyprodukovat díl v dobré kvalitě z různých materiálů, je nezbytné realizovat celou řadu zkoušek k dosažení optimálního procesu. Velmi důležitým parametrem je teplota zpracování a teplotní resistence. V současné době jsou kvalifikovány materiály ABS, PC, PA 10, TPU, PMMA, PLLA včetně vodou rozpustného podpůrného materiálu. Další rozšíření materiálového portfolia je v intenzivním vývoji, např. PP. U semikrystalických materiálů je zde stále v řešení jejich smrštivost. Stejně tak je předmětem vývoje přizpůsobení komory pro vysokoteplotní materiály jako je PEEK. To jsou oblasti, na kterých ve společnosti Arburg pracuje tým expertů.

Funkční jedno nebo dvou komponentní dílce

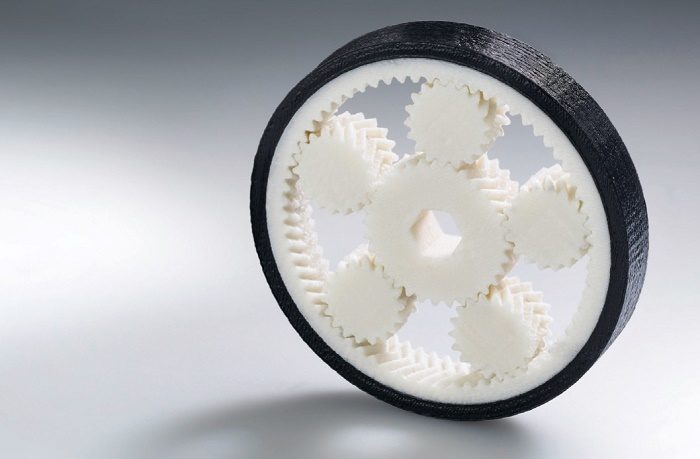

Freeformer je v základu vybavený dvěma tryskami. Tisková plocha poskytuje prostor pro díl až o rozměru 154 × 134 × 230 mm. Druhá tryska může být použita pro podpůrný materiál, nebo pro materiál odlišných vlastností, případně barvy k modelovacímu materiálu. Například pro tvorbu modelu v kombinaci tvrdý a elastický plast. Díky použití podpůrného materiálu je možné vytvářet i dílce s komplikovanou geometrií. Jedním z příkladů je „Nautilus gear“ – plně funkční díl s pohyblivými částmi, který byl vytvořen v jednom kroku. Tento díl vyžaduje podpůrný materiál, který je následně rozpuštěn ve vodě. Obdobný díl by zpravidla potřeboval více výrobních operací včetně sestavení. Dalším zajímavým příkladem je konstrukce odlehčených dílců. Například bionicky optimalizovaný díl, který je pomocí konvenčních metod nesnadně vyrobitelný. Další výhodou je funkční integrace, kde je aditivní výroba kombinovaná s výrobou tak, že zjednodušuje proces výroby nebo sestavení výrobku.

Otevřený systém s dotykovým ovládáním

Freeformer je vybavený velkým dotykovým displejem s intuitivním ovládáním. Data je možné přenášet do zařízení pomocí USB disku nebo síťového připojení. Systém je otevřený a je možné kvalifikovat vlastní materiály, poskytuje tedy obrovskou flexibilitu.

Široký okruh použití

Freeformer najde své uplatnění při vývoji výrobku nebo při výrobě menších sérií ve zdravotnictví, automobilovém průmyslu a ve stavebnictví. 3D tisk se stává stále více součástí průmyslových aplikací. Poskytuje možnost tvorby funkčních dílů z běžných granulátů bez použití formy.Umožňuje také individualizaci masově vyráběných produktů. Freeformer poskytuje mnohem víc než běžná 3D tiskárna.

Dr Eberhard Duffner

Dr Eberhard Duffner

Vedoucí vývoje ve společnosti

Arburg GmbH + Co KG, Lossburg

Mohlo by se Vám líbit

Příkladná spolupráce ENGEL x škola x zákazník

- Plasty

-

17. května 2024

V polovině dubna navštívili vybraní žáci SOU Svitavy a firma PLASTEX s.r.o. výrobní závody firmy ENGEL v Kaplici, v rakouském Schwertbergu a St. Valentinu. Jednalo se o […]

Hanwha představuje nový CNC dlouhotočný automat XD20/26III, vyznačuje se vysokou přesností

- Obrábění

-

17. května 2024

Na tuzemský trh přichází dlouhotočný automat XD20/26III jihokorejského výrobce Hanwha. Šestiosý CNC stroj švýcarského typu zvládne maximální obráběcí průměr 26 mm. Automat je vybavený nejnovějším […]

Inovativní podlahové desky Con-Pearl: Nová éra užitkových vozidel

- Plasty

-

15. května 2024

Překližka je pro podlahy vozidel stále velmi používaný materiál, nicméně však již do jisté míry přežitý. Polypropylenové voštinové desky Con-Pearl, určené pro užitková vozidla, přicházejí […]