16. listopadu 2017 00:37

KCSM40 / Nové výměnné břitové destičky Kennametal

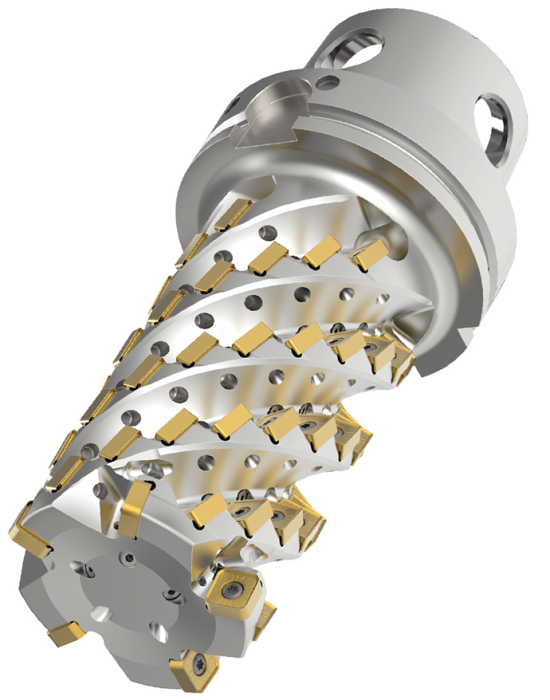

HARVI Ultra s upínacím rozhraním KM4X a osmibřitovou destičkou sorty KCSM40. Tuhost a produktivita jako u žádné jiné frézy.

KCSM40 je nová sorta výměnných břitových destiček Kennametal, která přináší zvýšení produktivity tím, že umožňuje obrábění většími řeznými rychlostmi při zachování konzistentně opakovatelných výsledků.

Naši zákazníci hledali slinutý karbid k obrábění titanové slitiny Ti6Al4V většími řeznými rychlostmi, namísto zvyšování posuvu nebo hloubky řezu, protože jejich důsledkem jsou větší řezné síly působící na obrobek, upínací přípravek a vřeteno stroje. Břitové destičky KCSM40 mají pokročilé kobaltové pojivo, které zaručuje vynikající odolnost proti tepelné únavě břitu bez snížení tuhosti, na niž jsou zákazníci zvyklí u destiček sort KC725M nebo X500. Kromě nového materiálu substrátu jsou destičky této sorty opatřeny speciálním povlakem AlTiN/TiN, vyvinutým firmou Kennametal, který zvyšuje odolnost proti opotřebení ostří.

„Udrželi jsme tuhost stejnou jako u našich nejpopulárnějších břitových destiček KC725M a X500 a zvýšili jsme jak odolnost proti praskání ostří vlivem tepelného namáhání, tak i odolnost proti opotřebení, což našim zákazníkům umožňuje obrábět vyššími řeznými rychlosti bez negativního vlivu na tuhost nástroje,“ říká Scott Etling, ředitel oddělení Global Product Management pro výměnné břitové destičky u firmy Kennametal.

Cílová řezná rychlost pro břitové destičky KCSM40 při obrábění slitiny Ti6Al4V byla 53 m/min při celkovém úběru materiálu větším než 327 cm3/min po dobu 60 minut. Toho se podařilo s materiálem KCSM40 nejen dosáhnout, a dokonce cíl překročit: při snížení radiální hloubky řezu lze těmito břitovými destičkami obrábět titan řeznou rychlostí až 85 m/min. Etling říká, že radiální posuv frézy do obrobku je při optimalizaci řezné rychlosti jedním z klíčových parametrů. „Při větším radiálním posuvu řeže destička materiál delší dobu, čímž se v oblasti řezu vyvine více tepla. Při obrábění titanu však teplo není odváděno třískou, jako při frézování oceli, a proto je regulace vyvíjeného tepla kritická. Snížit rychlost frézy při vyšším radiálním posuvu je dobrá metoda. Při menším radiálním posuvu je naopak možné dosáhnout větší řezné rychlosti.“

Nedávné interní testy s novou spirálovou frézovací platformou HARVI Ultra prokázaly při řezné rychlosti 47 m/min a úběru 0,12 mm na zub trvanlivost nástroje větší než 100 minut. Radiální hloubka řezu byla 25 mm a axiální hloubka řezu 76 mm. Etling potvrdil: „Ostří destičky sorty KCSM40 i po testu vypadalo stále výborně. A dosahujeme mnoha dalších fantastických výsledků. Při čelním frézování vodicí lišty z kalené oceli bylo možné počet průchodů zmenšit z 234 na pouhých 22. Samo sebou, jsem velmi hrdý na to, jakou hodnotu my jako fi rma Kennametal a naše nové břitové destičky KCSM40 přinášíme našim zákazníkům.“

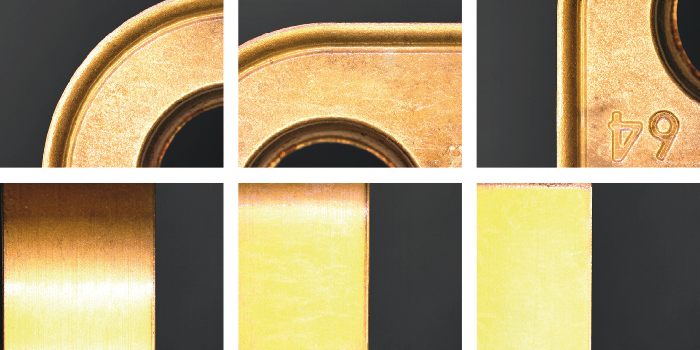

Po 100 minutách obrábění slitiny Ti6Al4V řeznou rychlostí 47 m/min při úběru 0,12 mm na zub vypadá stále dobře. Radiální hloubka řezu byla 25 mm a axiální hloubka řezu 76 mm.

Vývoj břitových destiček sorty KCSM40 byl cílen na obrábění slitiny Ti6Al4V, ale tyto výměnné břitové destičky dosahují vynikajících výsledků také při obrábění jiných žáruvzdorných a žárupevných materiálů. Výměnné břitové destičky KCSM40 perfektně doplňují nabídku fi rmy Kennametal v oborech letecké výroby (draky letadel a součásti motorů), energetiky (lopatky turbín a součásti zhotovené z duplexní korozivzdorné oceli) a dopravního strojírenství (turbodmychadla). Etling shrnuje: „Každodenně pokračujeme v testování širokého pole materiálů obrobků a různých komponent a dosažené výsledky často umožní dosáhnout našim zákazníkům velmi zajímavých úspor nákladů.“

Mohlo by se Vám líbit

CzechInvest začíná spolupracovat s padesátkou nových startupů v projektu Technologická inkubace

- Práce

-

27. dubna 2024

V rámci druhé výzvy projektu Technologická inkubace agentura CzechInvest podpoří 53 startupů částkou přes 135,5 milionu korun. Převládá oblast umělé inteligence a kreativní průmysly. „Každému […]

Technologie studené plazmy výrazně snižuje pachovou zátěž z gumárenské výroby

- Plasty

-

24. dubna 2024

Společnost Continental Barum za poslední dvanáct let prováděla mnoho studií či testovala různé technologie vedoucí k snížení pachových emisí z výroby pneumatik. V loňském roce byla finalizován systém […]

Reportáž: GÜHRING INNOVATION DAYS 2024

- Obrábění

-

23. dubna 2024

Zvýšení efektivity obrábění je ve výrobních firmách trvalý proces. A je jedním z důvodů, proč firma GÜHRING – přední světový výrobce obráběcích nástrojů – pořádá pod […]