19. listopadu 2021 10:23

Průběžné tryskací zařízení pro přípravu před lakováním

Propojené, automatizované tryskací zařízení zlepšuje kvalitu a snižuje náklady.

Kvalita, kapacita, provozuschopnost a integrace do výrobního toku byly rozhodujícími kritérii při výběru nového řešení tryskání, do kterého investoval polský výrobce složitých ocelových konstrukcí. Jako nezbytnou součást předúpravy povrchu pro katodickou lakovací linku musel nový tryskací systém zajistit optimální výsledky přípravy povrchu v propojeném pracovním toku ve 3směnném provozu. Společnost si tak vybrala závěsné průběžné tryskací zařízení Rösler RHBD 17/32-K kvůli jeho konstrukci odolné proti opotřebení a příznivým provozním nákladům.

Tryskací systém, který je určen pro plně automatické tryskání velmi široké škály trojrozměrných svařovaných konstrukcí, zaujme svými reprodukovatelnými výsledky a konstrukcí se sníženým opotřebením, vysokou dostupností a nízkými provozními náklady.

Specialitou společnosti Stelweld Sp.o.o. je výroba komplexních ocelových svařenců včetně obrábění, řezání laserem a CNC, ohýbání i mokré a práškové lakování. S touto tržní filozofií se společnost založená v roce 1997 etablovala jako klíčový dodavatel pro tak různorodá průmyslová odvětví, jako je automobilový průmysl, zemědělská a stavební technika, jeřáby včetně všech druhů zvedacích zařízení, obnovitelné zdroje energie a železniční doprava. Mezi zákazníky společnosti patří například Scania, Volvo, Bombardier a Cargotec.

Výstavbou nové výrobní haly v roce 2019 vznikl prostor pro integraci nové, plně automatizované katodické lakovací linky (KTL) s 16 stanicemi a dopravníkovým systémem Power & Free. „V průběhu tohoto rozšiřování výroby jsme chtěli také zautomatizovat proces tryskání, který se dříve prováděl převážně ručně jako předúprava před lakováním, a integrovat jej do lakovací linky,“ říká Danuta Dobrzynska, projektová manažerka společnosti Stelweld.

Robustní konstrukce a přesvědčivé výsledky testů Dalšími klíčovými kritérii výběru byly vysoká kapacita, vynikající výsledky tryskání, vynikající doba provozuschopnosti zařízení a vysoká nákladová efektivita. Mezi pěti výrobci tryskacích zařízení, kteří byli zvažováni jako potenciální dodavatelé, si zákazník vybral firmu Rösler se průběžným závěsným tryskačem RHBD 17/32-K. „Firmu Rösler jsem znala již z projektu, který jsem přešila, když jsem pracovala pro předchozího zaměstnavatele.

Společnost není nejlevnějším poskytovatelem, ale rozhodující rozdíly jsou v konstrukci a výbavě systému. Ve srovnání s konkurenčními produkty se všechny základní součásti tryskacího stroje Rösler skládají z materiálů odolných proti opotřebení, jako jsou vrhací lopatky turbín, které jsou vyrobeny z kované nástrojové oceli,“ vysvětluje rozhodnutí pro Rösler Danuta Dobrzynska a doplňuje: „Dalším klíčovým faktorem pro naše rozhodnutí byly výsledky zkoušek tryskáním, které byly provedeny s některými našimi originálními součástmi. V zákaznickém centru Rösler jsme dosáhli vynikajících výsledků tryskání, což poskytlo cenné ukazatele pro naše skutečné tryskání“.

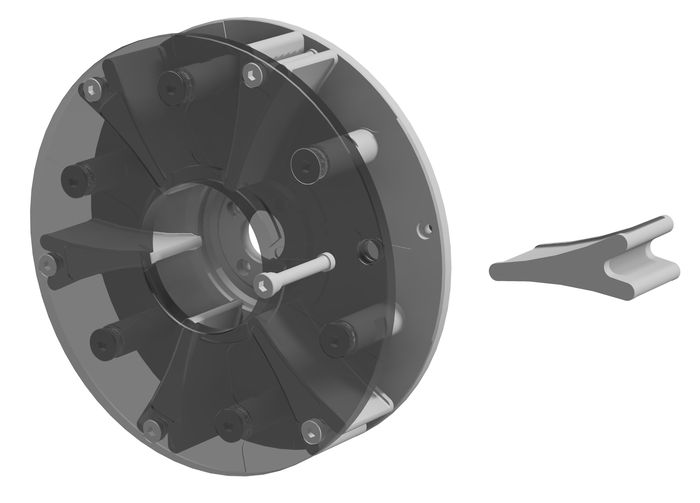

Technické vlastnosti zajišťující vynikající výsledky, mimořádnou účinnost a vysokou provozuschopnost Závěsný průběžný tryskač RHBD 17/32-K umožňuje tryskání velmi širokého spektra trojrozměrných svařenců o rozměrech až 2 500 x 1 200 x 3 000 mm (D x Š x V) a hmotnostech max. 1 250 kg. V dobách cyklu 6 až 8 minut poskytuje proces automatického tryskání kvalitu konečné úpravy SA 2,5 na celém povrchu ocelových svařenců a hodnoty drsnosti povrchu, které jsou plně v souladu s normami definovanými společností Stelweld a jejími zákazníky. To zajišťuje vynikající přilnavost barvy na obrobky. Pro dosažení takto náročných výsledků je tryskací stroj vybaven 16 metacími koly Gamma 400G, každá o výkonu 15 kW. Tyto vysoce výkonné turbíny vyvinuté firmou Rösler jsou vybaveny vrhacími lopatkami v provedení „Y“. Speciální geometrie lopatek s přesně vypočítaným zakřivením vytváří ve srovnání s konvenčními turbínami velmi vysokou rychlost vrhání při současné nižší spotřebě energie. To má za následek až o 20 % vyšší účinnost tryskání. Navíc díky jejich symetrické konstrukci lze použít obě strany metacích lopatek, což má za následek jejich dvojnásobnou životnost. Díky speciálnímu systému rychlé výměny lze výměnu lopatek provádět bez nutnosti demontáže turbíny. Umístění turbíny (poloha a úhel) bylo určeno speciální simulací procesu tryskání.

Speciální konstrukce 16 vysoce výkonných turbín Gamma 400G umožňuje díky své speciální konstrukci zakřivených metacích lopatek výrazně vyšší výkon tryskacího média a nižší spotřebu energie. Turbíny Gamma 400G přitom oproti běžným turbínám zaručují dvojnásobné zvýšení životnosti vrhacích lopatek.

Vysoká přesnost zacílení tryskacího paprsku také přispívá k vysoké účinnosti procesu tryskání. Aby Stelweld přizpůsobil výhoz tryskacího média až 200 kg/min geometrii svých ocelových součástí, využívá tři různé tryskací programy. Rychlost otáčení turbín je regulována frekvenčními měniči. To umožňuje přesné řízení energie dopadu tryskacího média na povrch obrobku.

Pro optimální ochranu proti opotřebení a tím i dlouhou životnost zařízení jsou kritické části vstupní a výstupní komory vyrobeny z manganové oceli o tloušťce 6 mm. Stejný materiál, tentokrát o tloušťce 8 mm, je použit pro tryskací komoru. Kromě toho je tryskací komora chráněna překrývajícími se snadno vyměnitelnými otěruvzdornými deskami vyrobenými z vysoce pevných materiálů. Pevné pryžové clony ve vstupní a výstupní komoře, stejně jako ochrana mezer pomocí několika pryžových těsnění a kartáčů, zabraňují jakémukoli úniku tryskacího média do bezprostředního okolí. „Turbíny, celá konstrukce zařízení a použité materiály zaručují vysokou dobu provozuschopnosti. To zajišťuje bezpečný, bezproblémový a energeticky úsporný provoz,“ uzavírá projektová manažerka.

Reprodukovatelná kvalita díky plně automatizovanému propojenému provozu Svařované součásti se do tryskacího systému dostávají na závěsech dopravníkového systému Power & Free, které jsou opatřeny QR kódem pro automatickou volbu tryskacího programu. Jakmile závěs s jedním obrobkem vstoupí do vstupní komory, dvoukřídlé dveře se zavřou a automaticky se spustí turbíny, systém zpětného vedení tryskacího média a sběrač prachu.

Během procesu tryskání obrobek prochází tryskací komorou předem definovanou rychlostí. 16 tryskacích turbín zajišťuje intenzivní čištění všech oblastí obrobku s vysoce homogenními a konzistentními výsledky tryskání. Dva nárazové separátory umístěné v potrubním spojení mezi tryskačem a sběračem prachu zajišťují, že vzniklý prach je odsáván z tryskací komory, zatímco ještě použitelné tryskací médium se vrací zpět do tryskacího zařízení.

K výstupní komoře je napojená přístupná oblast, ve které lze ručně odstranit zbytkové tryskací médium ze svařenců, zejména svařenců s miskovitými sekcemi. Šnek na dně stroje vrací odstraněné tryskací médium do systému recyklace a čištění média, který se skládá ze dvou vzduchových kaskádových separátorů. Následně jsou otryskané obrobky transportovány na lakovací linku KTL.

„S novým tryskacím systémem dosahujeme výrazně lepších a reprodukovatelných výsledků v kratším čase než ručním tryskáním a můžeme využít náš kvalifikovaný personál pro činnosti s větší přidanou hodnotou. Díky úspoře spotřeby energie a dalších provozních nákladů se také proces tryskání stal výrazně ekonomičtějším,“ říká Danuta Dobrzynska.

Soukromá společnost Rösler Oberflächentechnik GmbH se již více než 80 let aktivně zabývá oblastí povrchových úprav. Jak lídr globálního trhu nabízíme komplexní portfolio vybavení, spotřebního materiálu a služeb v oblasti omílání a tryskání pro široké spektrum rozmanitých průmyslových odvětví. Náš sortiment asi 15 000 spotřebních materiálů, vyvinutých v našich zkušebních centrech po celém světě, slouží našim zákazníkům pro jejich individuální dokončovací operace. Pod značkou AM Solutions nabízíme řadu řešení a služeb v oblasti aditivní výroby/ 3D tisku. V centrální školicím středisku Rösler Academy nabízíme praktické semináře k tématům technologie omílání a tryskání, štíhlé výroby a aditivních technologií. Ke skupině Rösler patří vedle německých závodů v Untermerzbachu/ Memmelsdorfu a Bad Staffelsteinu/Hausenu dalších 15 poboček a cca. 150 obchodních zastoupení po celém světě.

Mohlo by se Vám líbit

Výroba kyčelních endoprotéz s pomocí měřicích strojů Hexagon a softwaru PC-DMIS

- Strojírenství

-

17. července 2025

Francouzská společnost Dedienne Santé se zaměřuje na výrobu implantabilních zdravotnických výrobků, zejména totálních náhrad kyčelních kloubů. Specializují se na tzv. náhrady s „dvojitou mobilitou“, kdy […]

DC napájecí konektory od firmy Amphenol GEC

- Elektro

-

16. července 2025

Řešení PowerLok™ navržená pro aplikace EV. Nabídka firmy TME byla rozšířena o zásuvky PowerLok™ od firmy Amphenol GEC. Jedná se o novou nabídku od renomovaného […]

Bezkontaktní monitorování frekvence a výkonu vysokofrekvenčního ultrazvuku

- Elektro

-

15. července 2025

Inovativní řešení APM od společnosti Ecoclean zajišťuje účinnost čištění megazvukem Monitorování frekvence a výkonu je důležitým nástrojem pro zajištění kvality ultrazvukového čištění v rozsahu 250 […]