27. června 2019 13:52

DMG MORI-OPEN HOUSE Bielefeld

Ve dnech 4.6.-7.6. se v německém Bielefeldu konaly dny otevřených dveří. Pro české a slovenské zákazníky firma DMG MORI připravila jednodenní letecký zájezd na tuto akci.

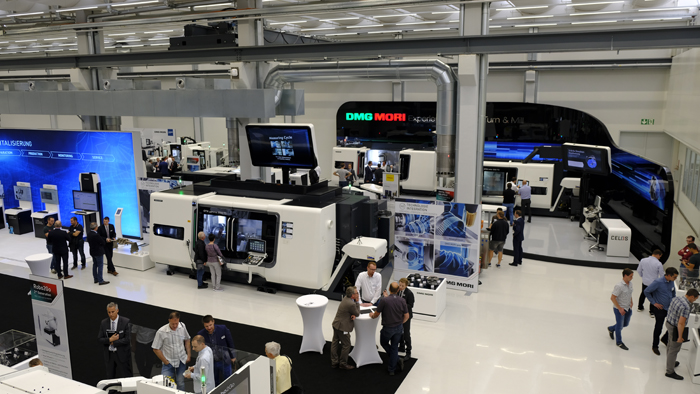

Pohled na část showroomu z prvního patra

Na Open Housu byla možnost seznámit se s aktuálními trendy a inovacemi společnosti DMG MORI. Mezi exponáty byly k vidění soustruhy CLX 450, CTX2500, NLX2500, které jsou vhodnou alternativou náhrady typů CTX 420 linear a CTX 400 Serie 2, dále pak soustružnicko-frézovací centra řady CTX gamma TC a CTX beta TC. K vidění byla aditivní výroba a několik příkladů využití automatizace ve výrobě na strojích DMG MORI.

Bielefeld je moderním závodem. V areálu se například nachází Energy Solutins Park produkující z větru a slunce více jak 1 GWh elektrické energie ročně, což je asi 15% celkové spotřeby závodu.

Showroom

Návštěvníci se mohli zúčastnit komentované prohlídky ve výrobě a seznámit se podrobněji s jednotlivými fázemi výroby (montáže) strojů. Samotná jednání probíhala v showroomu firmy.

V návaznosti na showroom najdete oddělení nazvané DMG ACADEMI. Na tomto místě se provádí školení obsluhy a servisu. Připravují se tu i zaměstnanci DMG MORI, kteří zde například rozebírají a zase skládají jednotlivé stroje. Ročně se tu proškolí na 4000 lidí.

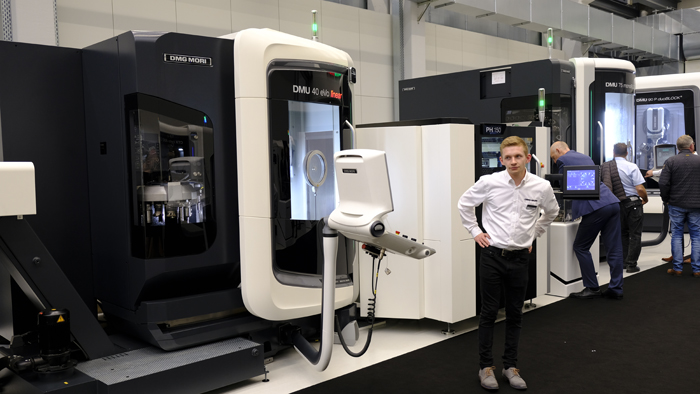

U každého stroje stál fundovaný zaměstnanec, který Vás rád seznámil s daným strojem

Zajímavosti z výroby:

- Velký důraz je kladen na kvalitu. Každý stroj je testován 100hodin ve zkušebním cyklu, 24 hodin z toho je water test-zkouška těsnosti stroje. Ke každému stroji je vedena průvodní dokumentace, ve které je uvedeno, kdo dělal jaký test. Vše je tedy dokonalé průhledné.

- V květnu 2019 byla spuštěna linka pro výrobu Robo2Go. Kapacita této linky je 250 Robo2Go za rok. Velké plus těchto robotů je, že je lze naprogramovat snadno a rychle přes aplikaci v řídícím systému stroje i bez znalostí programování robotů. Teach-in pro nový obrobek trvá méně než 5 minut.

- V další výrobní hale se montují stroje CTX gammma TC a CTX beta TC. Montáž je rozdělena do 18ti různých kroků a každý krok trvá 2 dny. Na každém stanovišti jsou připravené materiály a komponenty pro daný krok montáže-průhledná a efektivní montáž. V plánu je smontovat na této lince 120 strojů ročně.

- DMG MORI se snaží vyhovět požadavkům zákazníka. Ve výrobě byl k vidění speciální systém upínaní na stroji CTX beta 800 TC. Tento systém byl vytvořen pro zákazníka, který vyrábí lopatky pro letecký průmysl. Další zvláštností tohoto stroje je modrá barva-rovněž na přání zákazníka.

Ukázka Robo2Go na stroji NLX 2500/700

- U každého stroje v závodě najdete terminál, kde je dostupná veškerá dokumentace k danému stroji, jsou zde informace o tom, v jaké fázi se stroj nachází, jaké procesy ho čekají v následující době, kdo za ně bude zodpovídat, jaký materiál je nutné k montáži dodat atd. Snahou je eliminovat papírovou dokumentaci.

- Ve výrobě je oddělení pro učně. Ti jsou zde vzděláváni a obvykle to trvá 3,5 roku. Žáci ve 3. ročníku dokáží sami rozebrat a sestavit celý stroj. Samozřejmě na to mají více času, pracují pod dohledem školitele, ale za stroj mají plnou zodpovědnost. Ten je poté prodán zákazníkovi. Učni začínají takzvaně od píky. Nejdříve s pilkou a pilníkem, aby se naučili práci s kovem. Žáků je v programu zhruba 50, rozdělených do tří ročníků. Žáci jsou pravidelnými účastníky mezinárodních soutěží, které se konají po celém světě (např. Rusko, Dubaj).

- K vidění byly i stroje Lasertec 30 SLM (lasertec 12 SLM) s komplexně vyřešeným práškovým hospodářstvím. Jedná se o stroje pro aditivní výrobu (technologie laserového navařování v práškovém loži ). Tato metoda je určena pro malé, ale složité díly. Umožňuje vyrobit i díly z těžko obrobitelných materiálů ve velmi dobré kvalitě, ale funkční plochy je přesto nutné dokončit třískovou technologií.

Text+foto: Renata Kučerová (redakce)

Mohlo by se Vám líbit

Výroba kyčelních endoprotéz s pomocí měřicích strojů Hexagon a softwaru PC-DMIS

- Strojírenství

-

17. července 2025

Francouzská společnost Dedienne Santé se zaměřuje na výrobu implantabilních zdravotnických výrobků, zejména totálních náhrad kyčelních kloubů. Specializují se na tzv. náhrady s „dvojitou mobilitou“, kdy […]

DC napájecí konektory od firmy Amphenol GEC

- Elektro

-

16. července 2025

Řešení PowerLok™ navržená pro aplikace EV. Nabídka firmy TME byla rozšířena o zásuvky PowerLok™ od firmy Amphenol GEC. Jedná se o novou nabídku od renomovaného […]

Bezkontaktní monitorování frekvence a výkonu vysokofrekvenčního ultrazvuku

- Elektro

-

15. července 2025

Inovativní řešení APM od společnosti Ecoclean zajišťuje účinnost čištění megazvukem Monitorování frekvence a výkonu je důležitým nástrojem pro zajištění kvality ultrazvukového čištění v rozsahu 250 […]