24. dubna 2017 00:35

Vplyv simulovaných podmienok starnutia na tvrdosť polymérneho kompozitu s PP matricou

Testovanie degradácie polymérnych materiálov, všeobecne zaužívanej pod termínom starnutie polymérov, patrí k najdôležitejším skúškam z hľadiska odhadu životnosti polymérneho výrobku. Skúšky starnutia sa môžu realizovať buď v reálnych podmienkach používania polyméru v konkrétnej aplikácii, alebo sa využívajú umelé podmienky urýchleného starnutia v laboratórnych podmienkach. Cieľom tohto príspevku bolo zistiť vplyv partikulárneho plniva a zmeny L/D závitovky pri vytlačovaní na tvrdosť kompozitu po starnutí. Ako polymérna matrica bol použitý homopolymer polypropylén a krieda a talk v 10 až 50 % hm. množstvách v matrici ako partikulárne plnivo. Skúšobné vzorky vyrobené na laboratórnom extrúderi W-25D boli podrobené starnutiu po dobu 360 hodín a 720 hodín v simulovanom prostredí a to v UV komore a boli exponované v prostredí s teplotou −20 °C ± 3 °C. SEM mikroskopom Phenom G2 Pro bola sledovaná rovnomernosť distribúcie plnív v PP kompozite.

Úvod

V súčasnosti existuje veľmi široká skupina materiálov, z ktorých si môžu vývojári a technológovia vyberať pre návrh a produkciu výrobku. Polymérne materiály predstavujú v dnešnej dobe najvýznamnejší segment výroby a spotreby podľa objemu medzi všetkými technickými materiálmi a dôležité miesto zohrávajú kompozity na báze polymérov. Do skupiny najprogresívnejšie sa rozvíjajúcich konštrukčných materiálov patria polyméry a polymérne kompozity vystužené časticami alebo vláknami. Tieto materiály majú široké uplatnenie vďaka svojim kombináciám vlastností zložiek materiálov, ako sú napr. tuhosť, pevnosť, priepustnosť a biologická rozložiteľnosť. To je podmienené detailným poznaním ich mechanických, chemických a technologických vlastností v závislosti od použitých plnív v kompozite a ich zmien v procese starnutia kompozitu [1, 2].

Pre uplatnenie týchto materiálov v praxi je potrebné zistiť ich vlastnosti, a to je možné skúšaním. Skúšanie kompozitov je veľmi širokou oblasťou, ktorá zahŕňa metódy kontroly nielen východiskových látok, ale kontroluje i priebeh spracovania a vlastností konečných výrobkov. Pri aplikácii polymérnych materiálov v praxi majú často významnú úlohu ich mechanické vlastnosti, ktoré výrobcovia, okrem iných vlastností, najčastejšie uvádzajú v materiálových listov a v inšpekčných certifikátoch. Mechanické vlastnosti sú finálne vlastnosti daného materiálu, ktoré podmieňujú jeho vhodnosť pre určenú funkciu a použitie v praxi. Skúša sa napr. pevnosť v ťahu, tlaku, ohybe, rázová a vrubová húževnatosť a tvrdosť. Tieto skúšky musia odpovedať nárokom a požiadavkám noriem pre kontrolu kvality [3, 4].

Plnivá v polymérnej matrici

Do polymérnych matríc sa v kompozitoch pridávajú nízkomolekulárne látky – plnivá. Jedná sa o malé, pevné častice inertných materiálov, ktoré sa pridávajú do pojiva s cieľom zvýšiť pevnosť, tvrdosť, tvarovú stálosť, zlepšiť spracovateľnosť, znížiť horľavosť a zmrštenie, získať špeciálne požadované vlastnosti a väčšinou také, aby výlisok bol lacnejší [5].

Pridaním plniva do polymérnej matrice sa menia výsledné vlastnosti celého systému. Plnivo znižuje spravidla deformačné možnosti, ovplyvňuje disipáciu energie a štruktúrnu pevnosť. Dôležitým faktorom sú povrchové sily medzi plnivom a polymérnou matricou, ako aj tvar častíc. Stužujúce plnivá zvyšujú štruktúrnu pevnosť a znižujú ťažnosť. Medzi reálnymi plnivami sú rozdiely, ktoré závisia na veľkosti častíc ako aj na vzdialenosti medzi jednotlivými časticami a ich vzájomnej znášateľnosti [2, 4].

Základné požiadavky na plnivá sú nízka špecifická hmotnosť, tepelná stabilita, ľahká dostupnosť, nízke náklady, musia byť neutrálne (ani kyslé ani alkalické), ľahká manipulácia, nízka absorpcia vodou a olejom, nesmú absorbovať polymér a zabraňovať toku polyméru.

Dôležité parametre plnív, ktoré potom ovplyvňujú štruktúru a vlastnosti polymérneho kompozitu, sú zloženie plniva, veľkosť plniva, distribúcia veľkosti, priemerná medzičasticová vzdialenosť, aspektný pomer (teda i tvar – napr. sférický, vláknitý, doštičkový), povrch častíc (typ väzby, navĺhavosť, nukleárna a katalytická aktivita), tvrdosť, abrazívne chovanie počas spracovania zmesi, disperzné chovanie a závislosť na spracovaní [2].

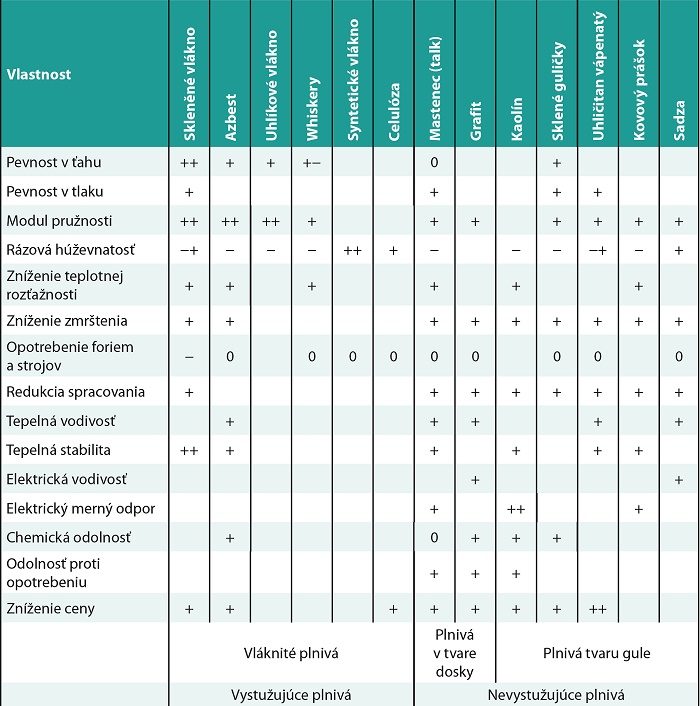

Vlastnosti vybraných druhov plnív sú uvedené v tab. 1. Plnivá v kompozitoch ovplyvňujú rôzne vlastnosti materiálu ako je hustota, farebnosť, povrch, tvar, morfológiu, tepelné, optické, elektrické a mechanické vlastnosti, chemickú reaktivitu, reológiu, morfológiu, životnosť kompozitu a iné [6].Vplyv vybraných plnív na vlastnosti polymérnych kompozitov je uvedený v tab. 2.

Tab. 1: Vybrané vlastnosti niektorých druhov plnív v kompozitoch

| Plnivo | Tvar plniva | Rozmer plniva [10-6 m] |

Aspektný pomer l/d [-] |

Hustota [kg.m-3] |

| Sklenené mikroguličky | guľa | Ø 2,5 | 1 | 2 500 |

| Krieda CaCO3 | kocka | 0,2–10 | 1 | 1 700 |

| Kaolín | doska | 0,5 × 5 | 3–10 | 2 600 |

| Mastenec | doska | 0,5 × 5 | 3–10 | 2 800 |

| Sklené vlákno | vlákno | 10 × 200 | 20 | 2 500 |

| Uhlíkové vlákno | vlákno | 7 × 200 | 30 | 1 600 |

| Montmorillonit | doska | 0,001 × 0,2 | 100-500 | 2 400 |

Starnutie polymérnych materiálov

Polymérne materiály sa s časom neustále menia, dozrievajú, starnú. Vplyvom času a vonkajších podmienok počas života polymérnych materiálov dochádza teda k neúmyselnej ale k nevratnej zmene ich štruktúry a vlastností. Tieto zmeny bývajú označované ako starnutie, degradácia, znehodnocovanie, korózia alebo zaťažovanie silou. Pojem starnutie zdôrazňuje časový faktor, pričom nemusí nutne dochádzať ku zhoršovaniu vlastností [7].

Hotový materiál alebo výrobok je vystavený v priebehu času mnohým vnútorným a vonkajším vplyvom. K vnútorným vplyvom patrí termodynamická nerovnovážnosť, k vonkajším patrí najmä teplo, slnečné žiarenie, vzdušný kyslík, ozón, vlhkosť, dážď, oxidy síry a dusíka, prašný spád, agresívne média (plyny, pary, kvapaliny), ionizujúce žiarenie, mechanickú silu (často premenlivú) a mikroorganizmy. Tieto vplyvy pôsobia na štruktúru, menia ju a tým menia aj úžitkové vlastnosti polyméru. Každý z nich pôsobí iným mechanizmom a ovplyvňuje inú štruktúrnu úroveň polyméru. Pôsobenie nadmerne zvýšených teplôt po určitú dobu značne rozrušuje makromolekulárne reťazce polymérov, a to má za následok krehnutie plastov. U semikryštalických termoplastov spôsobuje dodatočnú kryštalizáciu, ktorá sa taktiež prejavuje znížením ťažnosti a rázovej a vrubovej húževnatosti, niekedy taktiež znížením pevnosti, ako aj úbytkom hmoty polyméru [8].

Skúšky starnutia polymérneho materiálu sa robia buď v reálnych podmienkach používania materiálu v konkrétnej aplikácii alebo sa môžu využiť podmienky umelého urýchleného prostredia. V podmienkach urýchleného starnutia sa dosiahnu rýchlejšie výsledky skúšky ako u skúšky prirodzeného starnutia, najmä ak z časových dôvodov nie je možné skúšky prirodzeného starnutia vykonať [6, 9].

Tab. 2: Ovplyvnenie vlastností polymérov pridaním vybraných druhov plnív

++ silný vplyv, + slabý vplyv, 0 neutrální vplyv, − negatívny vplyv

Ak chceme testovať citlivosť polymérnych materiálov na starnutie, je potrebné použiť také skúšobné metódy, ktoré odrážajú najmä podmienky, pri ktorých budú hotové výrobky používané. Zároveň je potrebné brať do úvahy náchylnosť rôznych typov polymérnych materiálov na jednotlivé iniciačné degradačné mechanizmy. Z toho vyplýva, že pri voľbe testovacej metódy na skúšky starnutia polymérneho materiálu je nutné zohľadniť charakteristické vlastnosti polyméru a aplikačnú oblasť hotového výrobku v praxi.

Testovanie vplyvu starnutia na vlastnosti polymérnych materiálov spočíva v porovnaní zmien vlastností skúšobných telies počas expozičnej doby v podmienkach starnutia s vlastnosťami neexponovaných telies v týchto prostrediach [5, 7, 9].

Cieľom príspevku je skúmať v simulovaných laboratórnych podmienkach vplyv starnutia na zmenu tvrdosti polymérneho kompozitu vyrobeného vytlačovaním. Kompozit bol plnený časticovými plnivami – uhličitanom vápenatým (kriedou) a mastencom (talkom) v rôznom % plnení v matrici a pri jeho výrobe bol menený pomer L/D závitovky.

EXPERIMENTÁLNA ČASŤ

Skúšobný materiál

Na experimenty bol použitý jeden z najznámejších a najvšestrannejších termoplastických polyolefínov materiál polypropylén (PP). PP je kryštalický polymér so stupňom kryštalinity 60 až 75 %. S rastúcou kryštalinitou rastie hodnota napätia na medzi klzu a zvyšuje sa pevnosť aj tuhosť, zároveň však dochádza k poklesu húževnatosti a rázovej pevnosti. Polypropylén pre svoju nepolárnu štruktúru vykazuje výborné elektroizolačné vlastnosti, je pevný i húževnatý, má vysoký bod tavenia (170 °C) a pomerne vysokú teplotu použitia (až 135 °C). Je špecifický tým, že štruktúra a vlastnosti tohto materiálu môžu byť „ušité na mieru“ pre konkrétnu aplikáciu. PP môže byť modifikovaný v rôznych technologických postupoch jeho výroby alebo môže byť rôzne upravovaný plnivami či špecifickými nukleačnými činidlami. Je možné ho spracovávať takmer všetkými spracovateľskými technológiami – zvlákňuje sa, vyfukovaním sa vyrábajú fólie i duté nádoby, vstrekujú sa drobné i rozmerné výlisky, vytlačujú sa rúry, profily i dosky, je možné ho zvárať i tepelne tvarovať. Tento materiál má potom široké využitie v praxi, používa sa na výrobu spotrebných výrobkov (napr. obaly, nábytok, hračky, potreby do záhrady) ako aj priemyselných produktov (v stavebnom, elektrotechnickom a automobilovom priemysle). V automobilovom priemysle sa napr. používa na výrobu výliskov do interiéru automobilu (napr. palubná doska, rôzne ovládače) ako aj exteriéru (napr. nárazník, rôzne druhy obložení, lišty, kľučky) [6, 10].

Na experimenty ako polymérna matrica bol použitý homopolymer PPJ400, ktorý vyrába firma Orlen. Tento polymér bol plnený partikulárnymi časticami a to uhličitanom vápenatým (krieda) a mastencom (talk) s koncentráciou plniva 10 %,20 %,30 %,40 % a 50 % v PP matrici.

Výroba skúšobných vzoriek a metódy experimentu

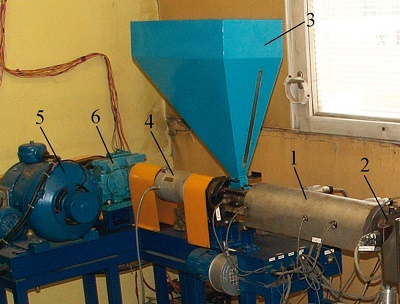

Na prípravu PP kompozitu bol použitý laboratórny extruder W-25D – obr. 1. Skúšobné vzorky boli pripravené technológiou vytlačovania použitím závitovky s variabilnou dĺžkou L pri konštantnom priemere závitovky D = 25 mm, kalibrátor otvoru na vytlačovacej hlave bol 20 × 1 mm. Teploty v zónach závitovky boli: I – 160 °C; II – 180 °C; III – 190 °C, teplota vytlačovania bola 200 °C. Rýchlosť otáčania závitovky bola 25 ot/min Pri výrobe vzoriek bol menený pomer L/D závitovky na hodnotu L/D = 20, 25 a 30.

Obr. 1: Laboratórny extruder W-25D |

1 – plastifi kačná zóna 2 – vytláčacia hlava 3 – zásobník materiálu 4 – merací hriadeľ 5 – pohon 6 – prevodník |

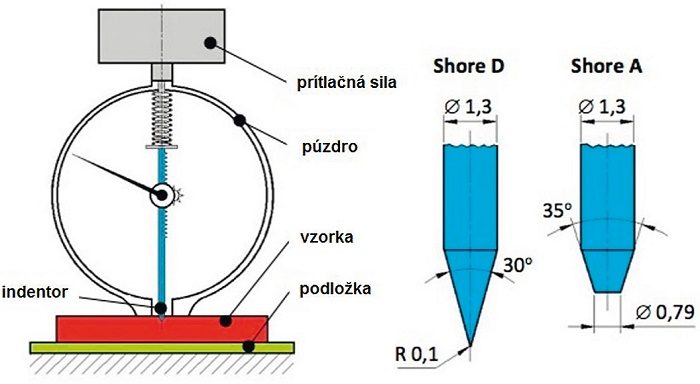

Pri experimente bola meraná tvrdosť polymérnych materiálov. Meranie tvrdosti polymérnych materiálov má svoje odlišnosti oproti meraniu tvrdosti tradičných materiálov, ako sú napr. kovy, ktoré vykazujú typickú plastickú deformáciu. Keďže polyméry, najmä kaučuky (guma) vykazujú značný podiel elastickej deformácie, nie sú tradičné metódy merania tvrdosti pre tieto materiály vhodné. Tvrdosť, tak ako je ponímaná a meraná na polymérnych materiáloch, do značnej miery charakterizuje poddajnosť materiálu voči pôsobeniu tlaku na relatívne malej ploche a odolnosť voči vnikaniu predmetov s malým polomerom zakrivenia. Okrem toho konštrukcia jednotlivých prístrojov umožňuje veľmi rýchle a pohodlné meranie tvrdosti v porovnaní napr. so stanovením modulu pružnosti [6, 9].

Obr. 2: Popis tvrdomera Shore a geometria vtláčaného tŕňa

Na meranie tvrdosti polymérnych materiálov sa používajú rôzne metódy a jednou z najpoužívanejších metód je meranie tvrdosti podľa Shora. Princíp merania spočíva v tom, že tŕň tvrdomeru sa vtláča do povrchu skúšobného telesa. Podľa STN EN ISO 868:2004-05 poznáme dve metódy merania tvrdosti, ktoré sa líšia geometriou vtláčaného tŕňa – Shore A (guma) a Shore D (tvrdé materiály) [11]. Popis tvrdomera Shore a geometria vtláčaného tŕňa je na obr. 2. Na meranie tvrdosti PP kompozitu podľa STN EN ISO 868:2004-05 bol použitý tvrdomer Hardmatic HH-333 (Shore D), výrobca Mitutoyo.

Za účelom zistenia vplyvu procesu starnutia na tvrdosť polymérnych kompozitov s PP matricou, bolo simulované umelé starnutie vzoriek v prostredí s UV žiarením (podľa STN EN ISO 4892-3:2016-09) a chladom. Na zistenie vplyvu UV žiarenia na tvrdosť vzoriek PP kompozitov boli vzorky umiestnené do UV komory. Po dobu 720 hodín boli vzorky vystavené ultrafialovému žiareniu 4 × 18 W v 12hodinových cykloch. Vplyv chladu na tvrdosť skúšobných vzoriek kompozitných materiálov bola testovaná po umiestnení vzoriek do mraziaceho zariadenia, kde boli pri teplote −20 °C ± 3 °C po dobu 720 hodín. Meranie tvrdosti bolo uskutočnené pred uložením vzoriek do zariadení simulujúcich starnutie materiálov a po uplynutí 360 hodín a 720 hodín od vystavenia vzoriek v simulovaných laboratórnych prostrediach starnutia.

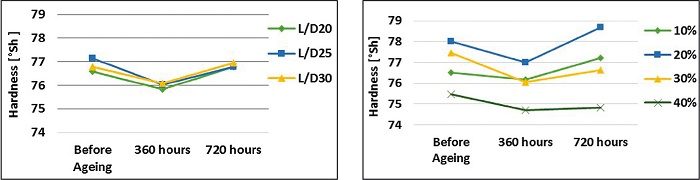

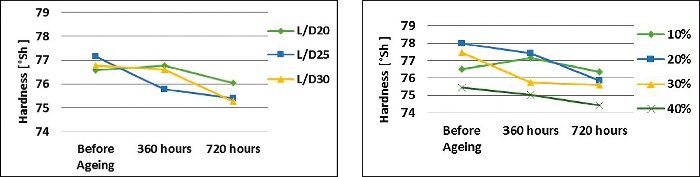

Obr. 3: Tvrdosť Shore D kompozitu PP/ krieda (UV komora) v závislosti od zmeny L/D závitovky a % množstvo plniva

Obr. 4: Tvrdosť Shore D kompozitu PP/ talk ( UV komora) v závislosti od zmeny L/D závitovky a % množstvo plniva

Namerané výsledky a diskusia

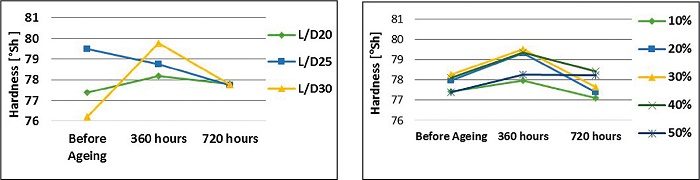

Priemerné hodnoty tvrdosti PP kompozitov po vytlačovaní a po starnutí v UV komore v závislosti od % použitého plniva (krieda, talk) a pomeru L/D závitovky pri vytlačovaní vzoriek sú na obr. 3 a obr. 4.

Vplyv starnutia na tvrdosť skúšobných vzoriek z kompozitu PP/ krieda umiestnených v UV komore sa prejavil minimálne. Po starnutí 360 hodín v UV komore bolo namerané zvýšenie tvrdosti, ale potom po 720 hodinách starnutia nastal pokles tvrdosti v priemere o 1°ShD. Odlišný priebeh je viditeľný iba pre vzorky s 50 % plniva. Odlišná hodnota tvrdosti po dvoch mesiacoch pôsobenia UV žiarenia pre vzorky s 50 % obsahom kriedy nie je spôsobená chybou merania, nakoľko urobený rozptyl hodnôt tvrdosti vzoriek je menší ako pri iných hodnotách percenta plniva. V prípade merania tvrdosti kompozitu PP/talk pri starnutí v UV komore, či v prípade zmeny L/D závitovky alebo zmeny % množstva plniva, bol zaznamenaný pokles tvrdosti (1–2 °ShD).

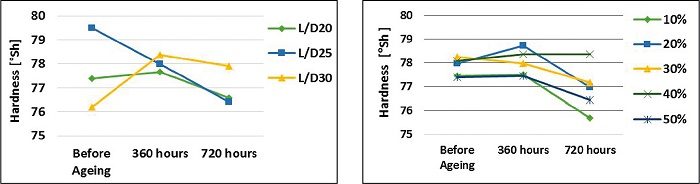

Priemerné hodnoty tvrdosti PP kompozitov po vytlačovaní a po starnutí pri −20 °C v závislosti od % plniva a L/D závitovky pri vytlačovaní vzoriek sú na obr. 5 a obr. 6.

Obr. 5: Tvrdosť Shore D kompozitu PP/ krieda (-20ºC) v závislosti od zmeny L/D závitovky a % množstvo plniva

Obr. 6: Tvrdosť Shore D kompozitu PP/ talk (-20ºC) v závislosti od zmeny L/D závitovky a % množstvo plniva

Z obr. 5 a obr. 6 vidíme pokles hodnoty tvrdosti Shore D po vystavení skúšaných vzoriek do prostredia −20 °C a to aj po 360 hod. ako aj po 720 hod. starnutia pri zmene L/D závitovky a zmene % plniva v kompozite. Pokles tvrdosti sa pohybuje v rozmedzí 1–2 °ShD. Nezávisle od hodnoty pomeru L/D závitovky, napr. tvrdosť kompozitu PP / talk po 720 hod. pôsobenia teploty −20 °C klesla. Pokles tvrdosti v tomto prípade je najmenej výrazný pre pomer L/D = 20 (0,5 °ShD), pri pomere L/D = 25 je pokles o 1,8 °ShD a pri hodnote L/D = 30 je pokles tvrdosti 1,5 °ShD.

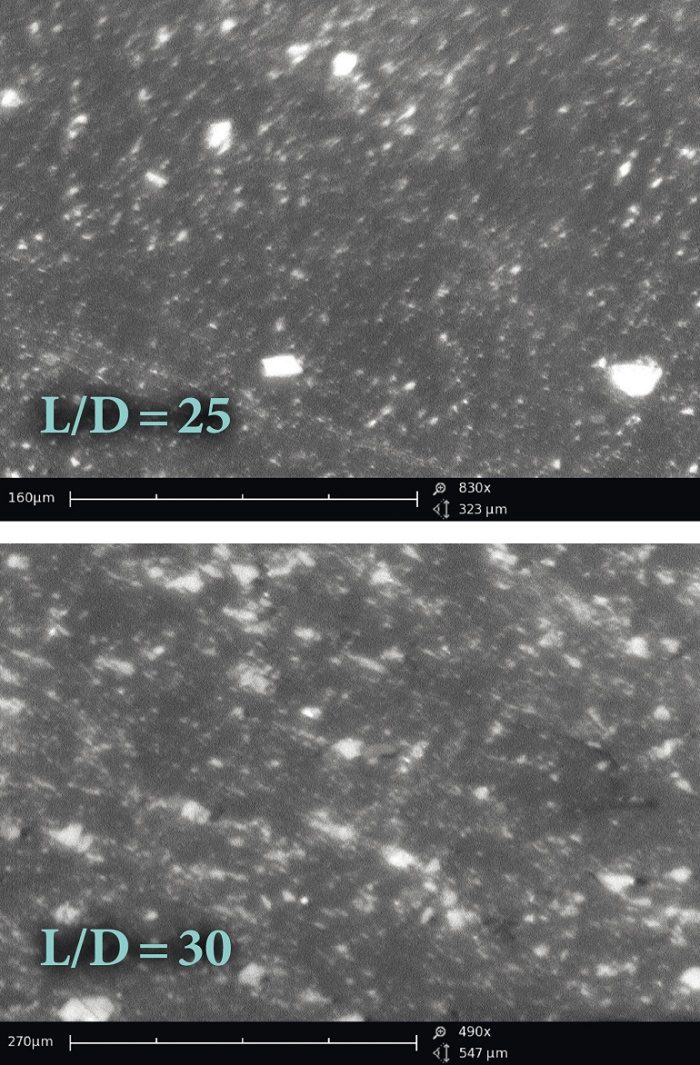

Rovnomernosť distribúcie plnív v kompozite bola sledovaná SEM mikroskopom Phenom G2 Pro. Štruktúra PP kompozitu plneného 30 % talku pri rôznych pomeroch L/D závitovky je na obr. 7.

Obr. 7: Štruktúra polymérneho kompozitu PP / 30 % talk

K rovnomernejšiemu rozptylu plniva talk v kompozite došlo v prípade dlhšej dráhy toku materiálu v plastifikačnom systéme závitovky, čo malo za následok lepšie premiešanie zložiek v štruktúre PP kompozitu.

Záver

Cieľom tohto príspevku bolo zistiť vplyv pridaného určitého % množstva časticového plniva (krieda, talk) ako aj zmeny pomeru L/D závitovky na tvrdosť kompozitu s PP matricou. Meranie tvrdosti takto pripravených kompozitov bolo doplnené meraním tvrdosti týchto materiálov po starnutí v simulovaných laboratórnych podmienkach (v UV komore a pri −20 °C) pri expozícii v prostrediach 360 hodín a 720 hodín. Zmena tvrdosti pripravených PP kompozitov sa prejavila u vzoriek pred starnutím a to najmä pri zmene L/D závitovky v prípade použitia plniva krieda. V prípade použitého plniva talk v PP matrici po 360 hod. starnutia v UV komore bolo namerané zníženie tvrdosti. Rozdiel nameraných hodnôt tvrdosti v oboch prípadoch bol minimálny (1–3 °ShD). Pri testovaní vplyvu starnutia UV žiarením a pri −20 °C na tvrdosť Shore kompozitov s PP matricou a časticovými plnivami krieda a mastenec, v stanovenom % plnení, bol zistený pokles tvrdosti a vplyv prostredia na zmenu tvrdosti bol minimálny v závislosti od skúmaných parametrov. Pri skúmaní štruktúry PP kompozitu sa potvrdilo, že pri dlhšej dráhe závitovky došlo k lepšiemu premiešaniu jednotlivých zložiek kompozitu, bolo pozorované rovnomernejšie rozdelenie plniva v štruktúre kompozitu. Dĺžka dráhy závitovky však nemala podstatný vplyv na tvrdosť skúmaných kompozitov. Tieto poznatky je možné využiť pri aplikácii výrobkov zo skúšaných PP

kompozitov v praxi.

Poďakovanie

This project has received funding from the European Union’s Horizon 2020 research and innovation programme under the Marie Skłodowska-Curie grant agreement No 734205″ a KEGA 059TUKE-4/2016.

This project has received funding from the European Union’s Horizon 2020 research and innovation programme under the Marie Skłodowska-Curie grant agreement No 734205″ a KEGA 059TUKE-4/2016.

doc. Ing. Ľudmila Dulebová, PhD. – Technická univerzita v Košiciach,

Strojnícka fakulta, Katedra automobilovej výroby, Mäsiarska 74,

040 01 Košice, Slovakia | e-mail: ludmila.dulebova@tuke.sk

Ing. Alžbeta Perháčová – SEZ Krompachy a. s., Hornádska 1, 053 42

Krompachy, Slovakia | e-mail: betka.perhacova@sez-krompachy.sk

Ing. Ph.D. Volodymyr Moravskyi – Lviv Polytechnic National

University, Department of Chemical Technology of Plastics,

12 Bandera Str., Lviv, 79013, Ukraine | e-mail: vmoravsky@gmail.com

Ing. Ph.D. Volodymyr Krasinskyi – Lviv Polytechnic National

University, Department of Chemical Technology of Plastics,

12 Bandera Str., Lviv, 79013, Ukraine | e-mail: vkrasinsky82@gmail.com

Literatúra

[1] Samujło B., Markovičová L.: Producibility of filled injection molded parts. In: Technological and design aspects of extrusion and injection moulding of thermoplastic polymer composites and nanocomposites: Volume 2. Košice: TU, 2014, 92–106.

[2] Rabek J. F.: Współczesna wiedza o polimerach. Wydawnictwo PWN, Warszawa 2008.

[3] Tor-Światek A., Krasinskyi V., Markovičová L.: Characteristic of selected physical properties of injection polymer composites. In: Technological and design aspects of extrusion and injection moulding of thermoplastic polymer composites and nanocomposites: Volume 3. Lublin 2015. 141–155.

[4] Onuegbu G. C., Igwe I. O.: The effects of filler contents and particle size on the mechanical and end-use properties of snail shell powder filled polypropylene, Materials Science and Application, 2 (2011) 811–817.

[5] Krzyzak A., Łagožna M., Nogaj A., Dulebová Ľ.: Selected properties of composites with polypropylene after ageing, Key Engineering Materials, 635 (2015) 212–215.

[6] Liptáková T., Alexy P., Gondár E., Khunová V.: Polymérne konštrukčné materiály. Žilinská univerzita v Žiline, 2012, 189 s.

[7] Boxhammer J.: Acceleration by increased irradiance and temperature in artificial weathering tests, Polymer Testing, 20 (2001) 719–724.

[8] Leong Y. W. et al.: Comparison of the Mechanical Properties and Interfacial Interactions between Talc, Kaolin, and Calcium Carbonate Filled Polypropylene Composites, Journal of Applied Polymer Science, Vol. 91 (2004) 3315–3326.

[9] Tavares A. C., Gulmine J. V., Lepienski C. M., Akcelrud L.: The effect of accelerated ageing on the surface mechanical properties of polyethylene, Polymer Degradation and Stability, 81 (2003) 367–373.

[10] Kmetty, A., Tabi, T., Kovacs, J. G. et al.: Development and characterization of injection moulded, all -polypropylene composites, Express Polymer Letters, 7, 2 (2013) 134–145.

[11] STN EN ISO 868:2004-05 Plasty a ebonit. Stanovenie tvrdosti vtláčaním pomocou tvrdomera (tvrdosť Shore).

Mohlo by se Vám líbit

Výroba kyčelních endoprotéz s pomocí měřicích strojů Hexagon a softwaru PC-DMIS

- Strojírenství

-

17. července 2025

Francouzská společnost Dedienne Santé se zaměřuje na výrobu implantabilních zdravotnických výrobků, zejména totálních náhrad kyčelních kloubů. Specializují se na tzv. náhrady s „dvojitou mobilitou“, kdy […]

DC napájecí konektory od firmy Amphenol GEC

- Elektro

-

16. července 2025

Řešení PowerLok™ navržená pro aplikace EV. Nabídka firmy TME byla rozšířena o zásuvky PowerLok™ od firmy Amphenol GEC. Jedná se o novou nabídku od renomovaného […]

Bezkontaktní monitorování frekvence a výkonu vysokofrekvenčního ultrazvuku

- Elektro

-

15. července 2025

Inovativní řešení APM od společnosti Ecoclean zajišťuje účinnost čištění megazvukem Monitorování frekvence a výkonu je důležitým nástrojem pro zajištění kvality ultrazvukového čištění v rozsahu 250 […]