20. dubna 2015 00:25

S polykarbonátovým řešením od společnosti SABIC

ztrácí odlehčená verze konceptu zadního okna Fordu Fusion 35 % své hmotnosti

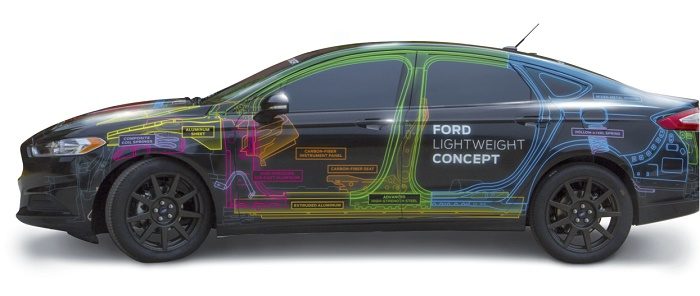

Snižování hmotnosti automobilu. Jeden z trendů, kterého si v automotive nelze nevšimnout a nemůžeme jej přehlížet. Jak na tento trend reaguje společnost SABIC, světový lídr na trhu v oblasti výroby polyetylenu, polypropylenu a dalších pokročilých termoplastů, glykolů, metanolu a průmyslových hnojiv? Na následujících řádcích Vám přinášíme konkrétní aplikace právě od společnosti SABIC.

Snižování hmotnosti automobilu. Jeden z trendů, kterého si v automotive nelze nevšimnout a nemůžeme jej přehlížet. Jak na tento trend reaguje společnost SABIC, světový lídr na trhu v oblasti výroby polyetylenu, polypropylenu a dalších pokročilých termoplastů, glykolů, metanolu a průmyslových hnojiv? Na následujících řádcích Vám přinášíme konkrétní aplikace právě od společnosti SABIC.

Zatímco se automobilový průmysl zaměřuje na dosažení budoucích cílů v oblasti spotřeby paliva a emisí, odhalila společnost Ford Motor Company odlehčené vozidlo (multi-material lightweight vehicle – MMLV) s pokročilým řešením prosklení pomocí polykarbonátu od společnosti SABIC Innovative Plastics, které ve srovnání se stejným oknem modelu Fordu Fusion (rok výroby 2013) umožňuje snížení hmotnosti o 35 %. Úspora hmotnosti je celkem 7,4 liber (3,36 kg), i když je zadní okno o více než jeden mm tlustší než skleněné okno, které nahrazuje.

Odlehčený koncept vozidla byl vyvinut společně se společností Cosma International – dceřinou společností společnosti Magna International – v rámci programu podpory technologií vozidel zaměřených na energii řízeného úřadem Spojených států pro názornou ukázku dlouhodobého potenciálu odlehčených řešení výrobků. K vývoji a výrobě zadního okna společnost SABIC přispěla polykarbonátovými materiály pro prosklení, pokročilou technologií povrchové úpravy a technickými odbornými znalostmi.

Pokročilé polykarbonátové řešení použité u zadního okna konceptu kombinuje materiál LEXAN™, polykarbonátový materiál vyznačující se svou nízkou hmotností, vysokou optickou čirostí a odolností proti nárazu, s plazmově nanášeným povlakem EXATEC™ E900 s odolností proti poškrábání a odolností vůči UV záření. Povlak E900, nabízený pouze společností SABIC, je určen k zajištění vysoké úrovně odolnosti vůči povětrnostním vlivům a odolnosti proti oděru v průběhu doby životnosti vozidla a výrobcům automobilů umožňuje splnit homologační požadavky na viditelnost řidiče – včetně norem Spojených států, jako jsou nařízení federální normy bezpečnosti motorových vozidel (FMVSS) č. 205, řízené specifikací NHTSA AS2 a normou Z26.1 Amerického národního normalizačního ústavu (ANSI), která zahrnuje viditelnost, pevnost a odolnost vůči oděru materiálů pro prosklení.

„Společnost SABIC je odhodlána šířit používání technologie prosklení pomocí polykarbonátu nabízející výhody stylového vzhledu a úspory hmotnosti, aby tak napomohla zvýšení účinnosti paliva a snížení emisí,“ řekl Scott Fallon, generální ředitel pro oblast automobilového průmyslu společnosti SABIC Innovative Plastics. „K dnešnímu dni potvrdilo technologii pro použití pro zadní boční okna a střechy sériově vyráběných vozidel několik výrobců (OEM). Současně jsou cenné reálné předváděcí programy, jako je koncept odlehčeného vozidla společnosti Ford, protože dále upozorňují na lepší výkonnost, která může být výsledkem pokročilého přístupu, jako je používání polykarbonátu pro prosklení, a v konečném důsledku pomohou potvrdit a urychlit jeho přijetí v širokém měřítku.“

Potenciál velké úspory hmotnosti vedl společnost Ford k výrobě okna z polykarbonátového materiálu, které má oproti sklu poloviční měrnou hmotnost. Se zadním oknem na bázi polykarbonátu má nyní společnost Ford další platformu, na které může testovat celkovou výkonnost této odlehčené technologie, což je v souladu s jejím pokračujícím úsilím určit správnou kombinaci materiálů a užití budoucího vozidla.

Další výhody snížení hmotnosti

Společnost SABIC zjistila, že výhody snížení hmotnosti používáním polykarbonátu pro prosklení mohou přispět k trvalé udržitelnosti vozidla prostřednictvím zlepšování energetické účinnosti a snižováním emisí.

Tento nárůst energetické účinnosti může vzejít nejen ze snížení hmotnosti, ale také ze zlepšené tepelné izolace kabiny pro cestující, což je výsledek pětinásobně nižší tepelné vodivosti polykarbonátu v porovnání se sklem. Pokročilé počítačové analýzy společnosti SABIC vyčíslily potenciál materiálu LEXAN snižovat zatížení systémů vytápění, větrání a klimatizace: emise lze snížit až o tři gramy oxidu uhličitého na kilometr a dojezd elektrických a hybridních vozidel lze prodloužit o dvě až tři procenta.

Konstrukční pružnost

Zadní okno Fordu MMLV má stejnou geometrii jako část používaná při výrobě sériového vozidla Fusion. Tento konstrukční přístup společnosti Ford umožňuje testovat dvě části a porovnat výkonnostní rozdíly mezi nimi výhradně na základě změn materiálů.

Schopnost materiálu být tvarován vstřikováním znamená, že okna mohou být navržena tak, aby se ještě více snížila hmotnost, zvýšily aerodynamické vlastnosti a zlepšil vzhled. Konstrukce již nejsou omezeny co do tvaru a složitosti skla pro prosklení a lze používat geometrické efekty, které umožňují výrobu poměrně tenkých polykarbonátových povrchů pomáhajících snižovat celkovou hmotnost. Také možnosti úpravy vzhledu pomocí 3D a aerodynamické vlastnosti umožněné použitím polykarbonátu pro prosklení minimalizují čelní odpor a přispívají k účinnosti paliva.

Ke zvýšení účinnosti – a úspoře nákladů – mohou také přispět příležitosti pro sjednocení, umožněné použitím polykarbonátu pro prosklení, snížením počtu dílů a materiálů spojených se slučováním jinak oddělených součástek.

Velkovýroba plazmově nanášeného povlaku pro součásti prosklení z polykarbonátu

Dalším faktorem pro automobilové výrobce a dodavatele je vyspělost technologie prosklení pomocí polykarbonátu a její vhodnost pro hromadnou výrobu. Ve spolupráci s ULVAC, předním světovým dodavatelem systémů pro hromadnou výrobu, pomohla společnost SABIC vyvinout pokročilou technologii vakuového zařízení pro automobilový průmysl pro vyvíjení odlehčených polykarbonátových součástek s plazmově nanášeným povlakem s nízkými náklady a vysokou efektivitou v širokém měřítku.

Navíc k použití polykarbonátu pro prosklení nabízí společnost SABIC termoplastická řešení pro téměř všechny hlavní oblasti vozidla. Například u modelu Ford Fusion (rok výroby 2013) se ke snížení hmotnosti a plnění různých požadavků na provedení podvozku, předního osvětlení, vnitřních a vnějších konstrukčních a elektrických prvků včetně motoru používá asi 20 kilogramů materiálu společnosti SABIC.

Zbrusu nový ABARTH

schválený pro běžný provoz získává závodního ducha díky materiálu LEXAN od firmy SABIC a povrchové úpravě EXATEC

Jedním z hlavních bodů oficiálního zahájení výroby modelu vozu Abarth 695 Biposto bylo řešení skel z polykarbonátů společnosti SABIC. Pevná přední okna vozu se zabudovanými posuvnými panely jsou vyrobena z polykarbonátového materiálu LEXAN™ společnosti SABIC s povrchovou úpravou využívající technologii EXATEC™. Pevná přední okna s posuvnými panely jsou prvky, které pocházejí přímo ze závodního světa, a ve voze Abarth 695 Biposto jsou použita ke zprostředkování pocitů jako při závodění i ve vozech značky Abarth určených do běžného provozu. Umožňuje to jen povrchová úprava EXATEC od společnosti SABIC, protože je jediným v současnosti dostupným průmyslovým řešením, které splňuje požadavky evropských předpisů na čirost a odolnost polykarbonátových oken automobilů proti poškrábání a oděru. Abarth 695 Biposto (což italsky znamená „dvousedačka“) odkazuje na originální superrychlý Fiat Abarth z r. 1964 a je silniční verzí vozu Abarth 695 Assetto Corse, který soutěží na ávodních drahách v celé Evropě.

Isoclima, dodavatel s dvacetiletými zkušenostmi práce s několika největšími závodními týmy, vyvinul koncepci posuvných oken a sestavil plně prosklená okna. Kromě materiálů a technologie prosklení společnost SABIC poskytla podporu při formulování této myšlenky a ve vývojové fázi projektu. „Chtěli jsme, aby ve voze Abarth 695 Biposto všechno evokovalo vzrušení jako při závodění,“ řekl Maurizio Consalvo, vedoucí produktového marketingu společnosti Abarth. „Proto jsme se snažili do tohoto vozu zařadit správný počet součástí používaných v závodní verzi, včetně pevných polykarbonátových oken s posuvnými panely, která jsou stejná jako v závodní verzi.

Abychom však mohli tato lehká okna přenést ze závodní dráhy na silnici, museli jsme splnit přísnější požadavky evropských předpisů na funkční vlastnosti materiálů pro prosklení. Společnost SABIC nám naštěstí poskytla jediné v současnosti dostupné průmyslové řešení, které to umožňuje.“

Tím řešením je patentovaný systém prosklení EXATEC od společnosti SABIC. Principem je nanášení ochranných povrchových vrstev na okna z materiálu LEXAN. Nejdříve se na termoplastová okna nanese tvrdá vrstva, která zajišťuje odolnost proti slunečnímu UV záření. Na tvrdou vrstvu se poté nanese sklovitá plazma, která poskytuje vyšší ochranu proti poškrábání a odolnost proti oděru. Ta zvyšuje nejen odolnost tvrdé povrchové vrstvy proti povětrnosti, ale také dodává výkonnost nutnou ke splnění regulačních norem. „Ve společnosti SABIC je pro nás vždy zadostiučiněním, když některý náš zákazník dokáže dosáhnout ambicí, kterých by bez našich materiálů nedosáhl,“ řekl Scott Fallon, generální ředitel pro oblast automobilového průmyslu společnosti SABIC Innovative Plastics. „V tomto případě se ukázalo, že naše technologie povrchových vrstev EXATEC je nezbytná ke splnění úkolu vytvoření silniční verze závodního vozu bez konstrukčních ústupků. Tento vůz je dalším v řadě dobrých příkladů toho, jak polykarbonátová skla mohou výrobcům automobilů pomoci při vývoji a výrobě lehčích a diferencovaných vozidel s lepšími vlastnostmi pro jejich zákazníky.“ Polykarbonátová skla od společnosti SABIC umožňují snížení hmotnosti předního pevného okna a posuvného panelu o 40 % oproti konvenčnímu sklu. Tato úspora společně s řadou dalších opatření ke snížení hmotnosti pomohla zredukovat hmotnost vozu Abarth 695 Biposto na pouhých 997 kilogramů. Nižší hmotnost automobilu dodává sportovní charakter a zvyšuje jeho výkonnost.

Nízká hmotnost vozu spolu s jeho motorem 1,4 T-Jet vyladěným na výkon 140 kW a moment 250 Nm vedla ke vzniku malého superauta, které je v cíli jako první ve své kategorii s nejlepším poměrem hmotnosti k výkonu (5,2 kg/HP) a nejlepším zrychlením (0–62 mil za hodinu neboli 0–100 km/h za 5,9 sekund). Vůz dosahuje maximální rychlosti 230 km/h (143 mil za hodinu).

Materiál LEXAN™ společnosti SABIC

přináší snížení hmotnosti a vyšší tepelnou účinnost koncepce nového ultralehkého vozu na elektrický pohon vyvinutého konsorciem BMW-LED VISIO.M

Na Technické univerzitě v Mnichově (TUM) společnosti BMW, Daimler, vědci z TUM a konsorcium zástupců z průmyslu představili koncepci lehkého elektromobilu do městského provozu s různými novinkami, například se všemi okny z plastu. Okna jsou vyrobena z materiálu LEXAN, polykarbonátového materiálu s technologiemi povrchové úpravy společnosti SABIC, jedničky v oblasti vývoje polykarbonátů pro skla do automobilů a řady dalších řešení termoplastů pro automobilový průmysl. Díky takto řešeným oknům je celková hmotnost vozidla minimální a je dosaženo výrazného zlepšení energetické účinnosti a delšího dojezdu, nemluvě o dalších výhodách, například lepší akceleraci, větších manévrovacích možnostech a lepším zabezpečení. Dnešní prezentace přichází v době, kdy se automobiloví výrobci na celém světě snaží zlepšit dojezd a účinnost elektromobilů.

Použitím materiálu LEXAN od společnosti SABIC na okna automobilu místo konvenčního skla dochází ke snížení hmotnosti o více než 13 kilogramů a dojezd vozu se prodlužuje až o dva kilometry na jedno nabití baterie. Vynikající izolační vlastnosti polykarbonátu snižují požadavky na vytápění a klimatizaci vozu a jeho dojezd dále prodlužují až o 15 kilometrů.

„Podstatná část energetické spotřeby elektromobilu závisí na jeho hmotnosti,“ řekl Stefan Rieder z oddělení výzkumu a technologie společnosti BMW. „Nízká hmotnost vozu umožňuje navrhovat menší a lehčí baterie a také lehčí elektromotory, podvozky a další součásti. Nižší hmotnost, které jsme docílili u naší koncepce elektromobilu, včetně výrazně nižší hmotnosti díky oknům vyrobeným z materiálů společnosti SABIC a jejich podpory při vývoji, nám umožnila podstatně snížit energii nutnou k pohonu vozu a dosáhnout záměru, který jsme při jeho navrhování zamýšleli.“

Menší hmotnost polykarbonátových oken snižuje těžiště, což má příznivý vliv na manévrování s vozidlem a jeho stabilitu. Menší hmotnost rovněž znamená, že vozu pro rychlejší akceleraci stačí méně energie. Co se týče zabezpečení, má materiál LEXAN 100× větší odolnost vůči nárazu než sklo. Okna vozu v tomto provedení tedy mohou snížit riziko krádeže, což je u vozů do městského provozu důležité. Odtajnění tohoto konceptu elektromobilu je vyvrcholením více než dvouapůlletého výzkumu a vývoje v rámci projektu Visio.M (Visionary Mobility). Tyto společné snahy financované německým Spolkovým ministerstvem školství a výzkumu (BMBF) byly zaměřeny na výrobu výjimečně lehkého elektromobilu, který bude výkonný, bezpečný a prodejný ve velkém měřítku. Členy konsorcia jsou kromě společností BMW a Daimler a univerzity TUM také Autoliv, německý Spolkový ústav pro výzkum dálnic (BASt), Continental, E.ON, Finepower, HYVE, IAV, InnoZ, Intermap Technologies, LION Smart, Neumayer Tekfor, Siemens, Texas Instruments a TÜV SÜD. Elektromobil má 15kW elektromotor a váží 450 kilogramů (bez baterie) a splňuje tedy standardní požadavky pro zařazení vozu do kategorie L7e (těžké čtyřkolky) dle nových evropských předpisů.

„Koncepce Visio.M je dobrým příkladem důležitých prvků snižujících hmotnost, například použití polykarbonátu pro zasklení, které mohou využívat výrobci a uživatelé automobilů na celém světě,“ řekl Scott Fallon, generální ředitel pro oblast automobilového průmyslu společnosti SABIC Innovative Plastics. „Polykarbonátová skla stále prokazují – v nejrůznějších projektech, jakým je například Visio.M, a v aplikacích, které se u vyráběných aut používají již dnes – že mohou velmi významně přispět k efektivitě a výkonnosti vozu. Společnost SABIC nadále podporuje přijetí této technologie, aby výrobci automobilů mohli splnit náročný úkol snížení hmotnosti vozů a využít všech výhod, které polykarbonátová skla nabízí.“

Součástí koncepce Visio.M jsou polykarbonátová boční stažitelná okna, zadní boční okna a zadní okno z materiálu LEXAN s povrchovou úpravou, která umožňuje splnění požadavků předpisů včetně požadavků na skla umístěná před B sloupky, které jsou nutné pro dobrý výhled řidiče. Na stažitelných oknech je použita patentovaná povrchová úprava EXATEC™ E900, zdokonalená plazmově nanášená vrstva, která splňuje požadavky na odolnost vůči oděru a zvyšuje odolnost vůči povětrnostním vlivům. Přestože to pro homologaci zadního okna není nutné, stejný plazmový nástřik by také zvýšil trvanlivost tohoto okna, na němž je stěrač. Přední okno Visio.M je také vyrobeno z materiálu LEXAN, a je tak připraveno na možné změny evropské legislativy, která by u těchto oken umožnila použití polykarbonátů. Současná legislativa povoluje použití polykarbonátů u všech oken ve vozidle kromě předního okna.

Snížení hmotnosti včetně nižší hmotnosti díky polykarbonátovým sklům může mít příznivý vliv na výrobní náklady a cenovou dostupnost elektromobilů. Systémy skladování energie (baterie) jsou jednou z nejnákladnějších součástí elektromobilu. Současná architektura elektromobilů je z velké části založena na těžších modelech s benzínovým motorem, které využívají drahé a těžké baterie. Naproti tomu malý, lehký elektromobil nepotřebuje takovou kapacitu pro skladování energie, takže výrobce těchto vozů může použít menší a levnější baterie a významně přispět k cenové dostupnosti elektromobilů.

Lepší tepelná účinnost, která umožňuje až o 15 km delší dojezd, je dána pětinásobně nižší tepelnou vodivostí polykarbonátu oproti sklu stejné tloušťky. Tato nižší tepelná vodivost snižuje nároky systému vytápění, větrání a klimatizace na baterii vozu. Pro validaci dat delšího dojezdu společnost SABIC využila analýzu pomocí výpočetní dynamiky kapalin (CFD).

Navržená okna Visio.M mohou být pro účely testování a srovnávání vyrobena z polykarbonátu nebo skla. Společnost SABIC tvrdí, že kdyby okna byla navržena jen jako polykarbonátová, bylo by možné dosáhnout dalšího zvýšení energetické účinnosti. Je to z důvodu větší tvarové flexibility polykarbonátu oproti sklu, která umožňuje použití zakřivení, 3D tvarů a aerodynamických prvků, které minimalizují čelní odpor. Větší konstrukční možnosti díky použití polykarbonátu také umožňují sloučení tradičně oddělených součástí, jako například sloupků, zrcátek, kamer, zadních světel a spoilerů.

Další informace o řešeních společnosti SABIC pro automobilový průmysl jsou k dispozici na webových stránkách (www.sabic.com/automotive). S technickými dotazy na výrobky nás prosím kontaktujte na www.sabic.com/prtechinquiry.

O společnosti Innovative PLASTICS

Společnost SABIC Innovative Plastics je předním světovým dodavatelem technických termoplastů s 80letou historií průlomových řešení, řešících nejnaléhavější problémy zákazníků. V současnosti je společnost Innovative Plastics multimiliardová společnost působící ve více než 35 zemích a má po celém světě přibližně 9 000 zaměstnanců. Společnost pokračuje ve své vedoucí roli v odvětví plastů, spolupracuje se zákazníky, neustále investuje do nových polymerových technologií, globálního vývoje aplikací, procesních technologií a řešení šetrných k životnímu prostředí, která slouží různým trhům, jako je zdravotnictví, doprava, automobilový průmysl, elektrotechnický průmysl, osvětlení a spotřební elektronika. Rozsáhlé portfolio výrobků společnosti zahrnuje termoplastické materiály, povrchové úpravy, speciální sloučeniny, povlaky a fólie. Společnost Innovative Plastics (www.sabic-ip.com) je stoprocentní dceřiná společnost společnosti Saudi Basic Industries Corporation (SABIC).

O společnosti SABIC

Společnost Saudi Basic Industries Corporation (SABIC) se řadí mezi přední světové petrochemické společnosti. Společnost patří mezi světové lídry na trhu v oblasti výroby polyetylenu, polypropylenu, polykarbonátu a dalších pokročilých termoplastů, glykolů, metanolu a průmyslových hnojiv.

Společnost SABIC zaznamenala v roce 2013 čistý zisk ve výši 25,3 miliardy saúdských rijálů (6,7 miliardy amerických dolarů). Příjmy z prodeje za rok 2013 byly celkem 189 miliardy saudských rijálů (50,4 miliardy amerických dolarů). Celková aktiva na konci roku 2013 činila 339,1 miliardy saúdských rijálů (90,4 miliardy amerických dolarů). Oblasti podnikání společnosti SABIC jsou chemikálie, polymery, provozní chemikálie, průmyslová hnojiva, kovy a inovativní plasty. Společnost SABIC má významné výzkumné zdroje v 19 specializovaných výzkumných zařízeních zaměřených na technologie a inovace v Saudské Arábii, USA, Nizozemsku, Španělsku, Japonsku, Indii, Číně a Jižní Koreji. Společnost působí ve více než 40 zemích po celém světě a má přibližně 40 000 zaměstnanců. Společnost SABIC vyrábí v celosvětovém měřítku v Saúdské Arábii, Severní a Jižní Americe, Evropě a v oblasti Asie a Tichomoří.

Společnost SABIC, která má centrálu v Rijádu, byla založena v roce 1976, kdy se vláda Saúdské Arábie rozhodla používat uhlovodíkové plyny spojené s těžbou ropy jako hlavní výchozí surovinu pro výrobu chemických látek, polymerů a průmyslových hnojiv. Vláda Saúdské Arábie vlastní 70 procent akcií společnosti SABIC, zbývajících 30 procent mají v držení soukromí investoři ze Saúdské Arábie a dalších zemí Rady pro spolupráci v Perském zálivu.

Mohlo by se Vám líbit

Zařízení Ixxat Mobilizer přinášejí zásadní změnu při testování i výrobě automobilů

- Automotive

-

28. června 2025

Společnost HMS Networks představila pod svou produktovou značkou Ixxat nejmodernější komunikační brány řady Mobilizer pro automobilový průmysl. Komunikační brány Mobilizer jsou navrženy tak, aby splňovaly […]

Pracovní rizika pod kontrolou: co ovlivňuje zdraví zaměstnanců a jak tomu předcházet. Od roku 2025 platí nově povinnost bezpečnostních pracovních přestávek či lepšího osvětlení.

- Práce

-

26. června 2025

Bezpečné pracovní prostředí není pouze o splnění povinností vůči legislativě. Dlouhodobé vystavení škodlivým faktorům může mít negativní dopady na zdraví zaměstnanců i na jejich výkonnost, […]

Přihlaste se do konce června a zajistěte si účast na veletrhu za nejvýhodnějších podmínek

- Elektro

-

24. června 2025

Od 17. do 19. 3. 2026 se na brněnském výstavišti koná další ročník veletrhu AMPER. Nově se na AMPER můžete přihlásit i elektronicky. Pokud to […]