08. září 2015 00:43

Aplikácie polymérov a využitie lepenia pri výrobe automobilov pri súčasnej výrobe automobilov

Abstrakt

Automobil, ktorý má mať minimálnu spotrebu paliva a rýchlu akceleráciu, nesmie vážiť príliš veľa. Náhrada ťažkých oceľových plechov ľahkými dielcami vyrobenými z polymérov a ich kompozitov je dôležitou zásadou využívanou pri konštrukcii motorových vozidiel v modernom automobilovom priemysle. Dnes sú v každom automobile aplikované rôzne polyméry a ich kompozity a to s hmotnosťou v priemere 170 kg na jeden automobil. Využívanie plastov je prioritou, pretože polyméry a ich kompozity sú ľahké, jednoduchšie spracovateľné a na rozdiel od kovových dielcov nehrdzavejú. Polymérne materiály sa stali neoddeliteľnou súčasťou karosérie a interiéru vozidiel, pneumatík, motora a nárazníkov. Dielce karosérie vyrobené z polymérnych materiálov ponúkajú viaceré výhody, sú ľahšie obrábateľné a ich výroba je preto lacnejšia pri použití menej nákladných nástrojov ako v prípade kovových dielcov a je možné tieto dielce tiež vytvarovať do ľubovoľne navrhnutého tvaru.

Súčasný stav výroby automobilov na Slovensku a v Českej republike

Slovensko sa z hľadiska nárastu výroby automobilov nachádza na špičke v regióne strednej a východnej Európy. V roku 2008 sa na Slovensku vyrobilo 575 800 osobných a úžitkových áut, v roku 2014 sa vyrobilo až 993 000 automobilov. V regióne strednej a východnej Európy sa vlani vyrobilo celkovo 3,6 milióna automobilov, čo predstavuje 20 % produkcie Európskej únie a 4 % celosvetovej výroby. Automobilový sektor poskytuje prácu 850 000 ľuďom a významne sa podieľa na raste ekonomiky. Na Slovensku sa automobilový sektor podieľa 32 %, v Českej republike 22 % na celkovej hodnote výroby. Obe krajiny vedú aj v podieli na celkovej výrobe – Slovensko s 12,6 % a Česká republika s 9,1 %. Slovensko a Česká republika pritom v súčasnosti patria medzi 20 najväčších výrobcov vozidiel na svete. Tieto dve krajiny vyrobia spolu až dve tretiny celkovej produkcie áut regiónu strednej a východnej Európe.

Nové polymérne konštrukčné materiály

Rýchly rast produkcie automobilov v regióne strednej a východnej Európy si vyžaduje využitie nových, moderných polymérnych materiálov pri konštruovaní automobilov. V súvislosti s vysokým prírastkom výroby automobilov je nevyhnutný primeraný rozvoj sofistikovaných polymérnych materiálov, ktoré zabezpečia nárast kvality a komfortu vyrábaných vozidiel.

Dôvody aplikácií polymérov pri konštruovaní automobilov

Dôvodov na využitie polymérov pri konštruovaní automobilov je niekoľko a z nich sú najdôležitejšie tieto dôvody:

- splnenie predpísaných bezpečnostných predpisov pre užívateľov vozidla,

- znižovanie hmotnosti automobilu, spotreby pohonných látok a ceny,

- zvyšovanie komfortu a úrovne dizajnu automobilu,

- zabezpečenie recyklácie použitých polymérov a vyhovenie environmentálnym požiadavkám.

Intenzívny rast spotreby polymérov v automobilovom priemysle nastal v sedemdesiatych rokoch 20. storočia a súvisel so zvyšujúcimi sa požiadavkami na pasívnu bezpečnosť a hospodárnosť. Polyméry v širokej miere nahrádzali kovové dielce v častiach karosérie automobilu a umožnili dosiahnuť vyššiu pasívnu bezpečnosť pre posádku ako aj pre chodcov. V posledných rokoch sa v automobilových aplikáciách polymérov čoraz viac presadzuje ekologické hľadisko a sprísňujú sa požiadavky kladené na recyklovateľnosť polymérnych materiálov z vyradených vozidiel.

Aplikácií polymérov a ich kompozitov pri konštruovaní automobilov v súčasnosti neustále pribúda. Automobily kvôli spotrebe čo najmenšieho množstva paliva musia disponovať čo najnižšou hmotnosťou. Z tohto dôvodu sa ťažké kovové dielce automobilov nahrádzajú ľahkými polymérnymi materiálmi, ktoré sú lepšie spracovateľné a sú aj cenovo výhodnejšie. V súčasnosti sa v automobile nachádza v priemere 170 kg polymérnych materiálov, ktoré sú ľahké, všestranne použiteľné a nepodliehajú korózii. Polyméry sa už stali neoddeliteľnou súčasťou interiéru, exteriéru a motorov automobilov a sú súčasťou nárazníkov a aj pneumatík. Polymérne materiály pre konštruovanie automobilov je možné vyrobiť s oveľa lacnejšími nástrojmi v porovnaní s kovmi, pričom ich možno tvarovať do ľubovoľného tvaru. Okrem toho je možné umiestniť polyméry do vhodných častí karosérie automobilov tak, aby sa zmiernili následky v prípade kolízie automobilov s chodcami.

Dôležitou vlastnosťou polymérnych materálov je ich odolnosť proti pôsobeniu korózie. Pri využívaní polymérov v interiéri vozidiel vytvárajú tieto materiály komfort a estetický vzhľad interiérových komponentov, pričom zvyšujú ochranu pasažierov a redukujú hluk a vibrácie. Dôležitým dôvodom znižovania hmotnosti automobilu je zlepšenie ekonomiky prevádzky motorového vozidla znížením spotreby pohonných látok, pričom sa redukuje aj množstvo emisií a súčasne sa znižujú náklady potrebné na prevádzku motorového vozidla.

Druhy polymérov využívaných v automobilovom priemysle a ich vlastnosti

Zastúpenie jednotlivých polymérov ako konštrukčných materiálov v automobile je nasledovné: polyuretán – 20 %, polypropylén – 35 %, ABS – 10 %, polyvinylchlorid – 11 %, polyamid – 9 %, polyetylén – 5 % a zvyšných 10 % prináleží ostatným polymérom.

Polyméry dosahujú v porovnaní s kovmi nízku teplotu topenia a umožňujú pri tepelnom spracovaní výrobu významného konštrukčného materiálu vhodného na dosiahnutie špeciálnych požiadaviek pri navrhovaní interiéru i exteriéru automobilu s dôrazom na dôležité požiadavky aktívnej a pasívnej bezpečnosti automobilu. Okrem výhodných úžitkových a spracovateľských vlastností majú polymérne materiály aj netradičný vizuálny vzhľad a sú príjemné na dotyk. Využitie polymérnych materiálov výrobcom automobilov umožňuje tiež progresívne riešenie dizajnu automobilu, najmä v prípade karosérie, pričom sa optimalizuje a zefektívňuje výroba vozidiel, klesajú náklady na ich výrobu a rastie kvalita. Dôležitým faktorom, determinujúcim pre odbyt automobilov je pokles ich ceny.

Veľmi často sa používajú aj zmiešané konštrukčné prvky, pričom je určitá časť dielcov automobilov vyrobená z kovu a zvyšok z polyméru. Všetky kombinované materiály kov-polymér musia po lakovaní vytvárať jednotný a homogénny celok. Na dosiahnutie tohto cieľa boli vyvinuté špeciálne technológie povrchovej úpravy polymérov pred lakovaním s využitím plazmy elektrického výboja a silánov.

Z ekologického hľadiska je v súčasnosti prioritou používanie konštrukčných polymérnych materiálov, ktoré neuvoľňujú halogény. Z tohto dôvodu sa niektoré časti automobilov vyrobené z polyvinylchloridu nahrádzajú inými druhmi polymérov, napr. blokovými kopolymérmi na báze termoplastických elastomérov (styrén-izoprén-styrénový elastomér, etylén-propylén-diénový elastomér). Tieto polyméry sa používajú pri príprave materiálov s mäkkým povrchom a s vlastnoťami podobnými gume. Z hľadiska ekológie je dôležitou požiadavkou recyklovateľnosť polymérov používaných pri výrobe automobilov a aj aplikácia materiálov z obnoviteľných zdrojov, napr. používanie prírodných vlákien ako plniva do polymérnych kompozitov.

Rôzne druhy polymérov využívané pri konštruovaní automobilov

Polypropylén sa používa sa na výrobu výliskov schránok, puzdier, rozvodov kúrenia, mriežky.

Polyuretán ako termoplastický elastomér sa používa sa pri výrobe presných výliskov, je húževnatý pri nižších teplotách (výroba čalúnenia (peny) a manžiet kĺbov).

Polyvinylchlorid sa používa ako mäkčený, (povrchová vrstva plastických koží, fólie, výlisky, profily, hadice) alebo nemäkčený (menej namáhané výlisky, profily).

ABS kopolymér (akrylonitril-butadién-styrénový terpolymér), sa používa pri výrobe výliskov, ktoré sú namáhané a tvarovo zložité (mriežky krytov chladiča, vetranie, rámčeky svetlometov, kryty volantu, púzdra spätných zrkadiel, kryty nábojov kolies, prístrojová doska).

Polyamid má vyššiu húževnatosť pri zníženej teplote ako ABS (kľučky ovládania okien, klzné púzdra).

Polyetylén sa používa na výrobu tenkostenných výliskov, palivovej nádrže, hadíc.

Polymetylmetakrylát sa používa pri výrobe dosiek, neodoláva však vyšším teplotám.

Polystyrén sa používa buď ako rázuvzdorný (kryty) a penový (izolačné výplne skríň, panelov a stropov v interiéri vozidla).

Polykarbonát sa používa pri výrobe húževnatých výliskov a odoláva vyšším teplotám.

Aplikácia polymérov pri konštruovaní karosérie, interiéru a motora automobilov

Karoséria vozidla: z polymérov sa v súčasnosti vyrábajú nárazníky a doplnkové časti karosérie ako sú bočné steny, dvere (polyetylén polypropylén). Uvedené polymérne diely sa vyrábajú aj z nového termoplastu – kompozitu polyamidu s ABS s obsahom minerálneho plniva. Technológia označená ako CFK (polymér vystužený uhlíkovým vláknom) umožňuje novú konštrukciu vrchnej časti (strechy) vozidiel (napr. BMW M6). Použitím polymérnych kompozitov vystužených sklenými alebo uhlíkovými vláknami sa dosahuje vysoká tepelná stabilita, veľmi dobré vlastnosti pri náraze a vynikajúce aerodynamické vlastnosti automobilu.

Interiér vozidla: aplikácia plastov v interiéri vozidla má za cieľ dosiahnutie čo možno najlepších optických vlastností použitého materiálu, príjemného ohmatu, atraktívnej povrchovej úpravy polymérnych materiálov (prístrojová doska, sedadlá, operadlá, volant, čalúnenie sedadiel, strechy, bočné steny dverí, operadlá, ovládače, mriežky, autorádiá). Pre interiérové aplikácie sa často používajú kopolymérne elastoméry, polyetylén, polypropylén, termoplastický polyvinylchlorid, polykarbonát, polyuretán alebo ABS terpolymér. Umiestnením konštrukčných prvkov vyrobených zo štrukturálnych penových polymérnych materiálov do dutých profilov možno dosiahnuť špecifické zosilnenie karosérie automobilu. Aplikácie nanokompozitných polymérnych materiálov výrazne zlepšujú mechanické vlastnosti konštrukčných dielcov, zvyšujú ich odolnosť proti horeniu a môžu zabezpečiť superhydrofóbne povrchové vlastnosti konštrukčných dielcov, tzv. lotosový efekt.

Motor: v prípade aplikácií v motore automobilu môže polyftalamid (PPA), ktorý obsahuje až 70 % uhlíka, nahradiť kovové rúrky, resp. potrubia v motore automobilu, ktoré sú vystavené vysokým teplotám. Použitie tohto polyméru môže znížiť výrobné náklady motorov až o 50 % a výrazne znížiť hmotnosť mnohých častí motora v porovnaní s pôvodnou kovovou zostavou. PPA je možné spracovávať v tavenine vytláčaním, vyfukovaním alebo vstrekovaním a pripraviť aj zložito tvarované dielce potrebné pre konštruovanie motorov.

Uvádzam niektoré príklady využitia polymérov a polymérnych kompozitov pri výrobe automobilov:

Stuttgartský Mercedes – Benz S500 s výkonom 420 koní (309 kW) je vo veľkej miere skonštruovaný z polymérnych uhlíkových kompozitov, ktoré sú použité pri výrobe nárazníkov a karosérie vozidla.

Z automobilov obsahujúcich konštrukčné prvky na báze uhlíkových polymérnych kompozitov je možné predstaviť kultovné Porsche 911 Turbo ladené firmou Sportec až na 858 koní (631 kW). Nový model Sportec SP 800 R predstavuje najrychlejšie sériové Porsche 911 na svete. Tento automobil sa vyznačuje spoilermi pod predným nárazníkom a na zadnej časti, ktoré sú vyrobené z uhlíkových kompozitov. Automobil má šesťválcový motor s objemom 3600 cm3 a s výkonom 800 koní (588 kW). Maximálna rýchlosť automobilu je 373 km/h, pričom sa dosiahne rýchlosť 100 km/h za 3,1 s aj z dôvodu odľahčenej konštrukcie automobilu pri použití uhlíkových polymérnych kompozitov.

Často sa na odľahčenie karosérie a zníženie hmotnosti motorového vozidla využívajú polymérne kompozity s prírodnými vláknami ako plnivom. Napr. dverové dielce automobilu Jeep SUV, ktoré boli vyrobené z termoplastického kompozitu plneného prírodnými vláknami.

Mnohé automobily sa vyrábajú aj na základe polymérnych kompozitov vystužených sklenými vláknami. Pri výrobe Pontiac Solstice sa aplikujú polymérne kompozity, ktoré pozostávajú z polyesterovej živice vystuženej sklenými vláknami. Zadná vaňa na automobil Pontiac Solstice sa vyrába v robotickom procese z predliskov polymérneho kompozitu na báze sklených vlákien.

Spájanie dielcov automobilov lepením

V porovnaní s klasickými metódami spájania materiálov, ako je nitovanie, zváranie alebo skrutkovanie, má spájanie lepením viaceré výhody, pričom sa získavajú spoje s vlastnosťami, ktoré inými spôsobmi spájania nie je možné dosiahnuť. Lepením možno spájať rozdielne alebo rovnaké materiály bez ohľadu na ich hrúbku, pričom sa tlmia vibrácie v konštrukcii a zvyšuje sa tuhosť a pevnosť spojov. Lepený spoj zabraňuje vzniku elektrolytickej korózie kovových dielov a dosahuje vysoké hodnoty pevnosti v šmyku a rázovej húževnatosti. Pri lepení je potrebné dodržať určité zásady. Najvyššia pevnosť a životnosť lepeného spoja sa dosiahne za predpokladu, že vybrané kovové substráty sú z hľadiska štruktúry homogénne a majú optimálne mechanické a chemické parametre. Podľa potreby sa preto rieši konštrukcia adhézneho spoja tak, aby bol súčasťou celkovej konštrukcie automobilu. Rozdielne lepené kovové materiály by nemali mať veľmi odlišné niektoré vlastnosti najmä hodnoty modulu pružnosti a koeficientu tepelnej rozťažnosti. Ak tento predpoklad nie je dodržaný je potrebné zvoliť také lepidlo, ktoré tieto rozdiely znižuje. Kovy by okem toho mali mať homogénny povrch, aby boli zabezpečené na rôznych miestach ich povrchu rovnaké vlastnosti.

Výhody spájania dielcov lepením

Lepenie umožňuje pružné uchytenie plechov, pričom sa dosahuje vyššia tuhosť a pevnosť karosérie automobilu. Povrch lepených miest je celkom hladký, nie je potrebné ich začisťovanie a adhézne spoje sú tesné. Tesnosť adhéznych spojov má významný vplyv na antikorózne vlastnosti karosérie, ktoré určujú životnosť vozidla. Vrstva lepidla predstavuje elektroizolant, preto nemôže pri vzájomnom kontakte rôznych kovov nastať elektrolytická korózia. Lepený spoj sa vyrovná integrálnej konštrukcii, pričom medzi spájanými plechmi nenastane klepanie alebo škrípanie a umožní sa podstatne znížiť hlučnosť vozidla. Vzhľadom na vyššiu pevnosť karosérie pri použití lepenia rastie bezpečnosť automobilov pri haváriach.

Lepenie umožňuje aj spájanie kovov s rôznymi inými materiálmi (napr. so sklom, drevom, keramikou) a moderné lepidlá sú určené na lepenie s použitím automatických liniek.

Lepenie automobilov sa sústreďuje na:

- konštrukčné lepenie karosérie

- tmelenie karosérie

- lepenie frikčných materiálov

- lepenie okenných skiel

- lepenie samolepiacimi páskami

Lepidlá používané na výrobu automobilov musia vyhovovať týmto požiadavkam:

- odolávať teplotám v rozmedzí –50 až +80 °C, pričom je v niektorých prípadoch potrebná odolnosť i proti pôsobeniu vyšších teplôt

- odolávať poveternostným vplyvom, roztokom solí, pohonným hmotám, olejom a brzdovým kvapalinám počas životnosti automobilu.

Výrobné náklady na lepenie pritom musia byť nižšie ako náklady na tradičné spôsoby spájania.

Úprava povrchu dielcov pred lepením

Kvalita lepenia pri použití daného adhezíva závisí najmä od kvality úpravy povrchu kovového substrátu, kvality prípravy a plnenia použitého lepidla ako aj od vytvrdzovacieho procesu použitých adhezív. Úspešnosť kvalitnej povrchovej úpravy kovov, napr. hliníka, závisí aj od relatívnej vlhkosti vzduchu. Pred lepením môže upravený povrch kovu reagovať s vodnou parou, pričom sa vytvára zložitá medzivrstva, ktorá pozostáva z vrstvy oxidu a častí sorbovaného plynu, ktorá zabraňuje, aby sa vytvoril pravý adhézny spoj.

Úprava povrchu pieskovaním a brúsením sa uskutočňuje v prípade oxidovaného, mastného alebo inak znečisteného povrchu hliníka, pričom pieskovanie s použitím častíc s veľkosťou 0,1 až 0,2 mm, alebo obrúsenie drsnejším (so zrnitosťou 100) a následne jemným (so zrnitosťou 800 až 1000) brúsnym papierom, poskytuje vysoké pevnosti lepených spojov. Upravený povrch si po chemickej úprave ponecháva určitý čas kyslú alebo alkalickú reakciu, ktorá môže negatívne ovplyvniť vytvrdzovanie lepidla. Preto je snaha povrch kovového substrátu zneutralizovať a dosiahnuť, aby bol suchý a aby sa pred nanášaním lepidla nevytvorila na povrchu kovu žiadna nesúdržná vrstva, ktorá by mohla znížiť pevnosť adhézneho spoja.

Používaný sortiment adhezív pri výrobe automobilov

Zo sortimentu reaktívnych lepidiel sa na konštrukčné lepenie automobilov používajú najmä epoxidy a polyuretány. Výrobcovia automobilov používajú aj iné lepidlá, napr. silikónové, polysulfidové a kaučukové, napr. na lepenie a utesňovanie okien.

Epoxidové lepidlá, ktoré sú rovnako ako polyuretánové lepidlá vytvrdzované v priebehu chemickej reakcie, pozostávajú zo živíc používaných v kombinácii s tvrdidlom na lepenie kovov navzájom a tiež s inými substrátmi. Adhézne spoje pri lepení kovov vytvorené epoxidovými lepidlami sa vyznačujú vysokou pevnosťou, ktorá je vo väčšine prípadov vyššia ako materiálová pevnosť lepených substrátov. Epoxidové lepidlá majú výhodné vlastnosti, napr. vysokú povrchovú aktivitu, schopnosť zmáčania veľmi širokého sortimentu materiálov, vysokú kohéznu pevnosť vytvrdeného lepidla, a neobsahujú žiadne prchavé zložky, ktoré sú príčinou zmrštenia lepidiel pri vytvrdení. Vo vytvrdenom stave dosahujú epoxidové živice výborne fyzikálne a chemické vlastnosti. Odolávajú potom pôsobeniu studenej vody, dlhodobé pôsobenie horúcej vody však spôsobuje mliečne zakalenie, pokles ich kohéznych parametrov (rázovej húževnatosti a pevnosti v ťahu).

Rovnakú kvalitu ako epoxidové lepidlá dosahujú jednozložkové a dvojzložkové polyuretánové adhezíva. Tieto adhézne systémy majú v porovnaní s epoxidmi vyššiu elasticitu a tepelnou odolnosť, ktorá sa pohybuje v rozmedzí teplôt od −40 do +130 °C, Výhodou polyuretánových adhezív je, že sa dajú brúsiť a lakovať, majú výbornú odolnosť voči ÚV žiareniu, mimoriadne dlhú životnosť a výbornú priľnavosť ku takmer všetkým materiálom.

K inému typu adhezív používaných na lepenie automobilov patria reaktívne adhezíva na báze akrylátov, ktoré majú dobrú odolnosť proti pôsobeniu vody a starnutiu. Do skupiny akrylátových adhezív patria anaeróbne systémy používané na lepenie menších plôch, ktoré polymerizujú bez prítomnosti kyslíka. Pri lepení kovov dosahujú akrylátové lepidlá pevnosť v šmyku až 45 MPa. Anaeróbne lepidlá sa dodávajú ako jednozložkové tak, že v monomérnej zložke je primiešaný organický peroxid, ktorý za vhodných okolností pôsobí ako tvrdidlo. Niektoré kovové materiály, ako napr. čistý hliník alebo kadmium pôsobia negatívne na vytvrdzovanie týchto lepidiel, preto sa používa katalyzátor, ktorý sa nanáša na kovový substrát pred lepením vo forme roztoku meďnatých alebo kobaltnatých solí v organickom rozpúštadle.

Nové smery vývoja v oblasti aplikácií plastov pri konštruovaní automobilov súvisia s využitím nových typov polymérov a polymérnych kompozitov. Súvisia s rozšírením využívania termoplastických elastomérov, s prípravou a aplikáciou nových typov kompozitných materiálov vystužených uhlíkovými, polymérnymi a prírodnými vláknami, s používaním dielcov automobilov vyrobených z biodegradovateľných plastov ako aj s aplikáciami inteligentných plastov a plastov vyrobených z obnoviteľných zdrojov.

Poďakovanie

Príspevok je súčasťou riešenia projektu Centra aplikovaného výskumu nových materiálov a transferu technológií, ITMS 26240220088, podporeného z operačného programu Veda a výskum, financovaného z ERDF.

Použitá literatúra

- N. Pottish, High Performance Composites, Design and Manufacturing Solutions for Industry, Ray Publishing, July 2005, s. 52.

- G. Gardiner, Composites Technology, Engineering and Manufacturing Solutions for Industry, Ray Publishing, April 2006, s. 36.

- D. Brosius, Composites Technology, Engineering and Manufacturing Solutions for Industry, Ray Publishing, February 2008, s. 25.

- V. Švač, Automobil Industry 2 (2008), s. 16.

- I. Hudec, AI Magazine 1 (1) (2008), s. 48.

- M. Olexová, M. Kitzková, A. Herditzky, Transfer inovácií, 12 (2008), s. 104.

- www.plastics-car.org; www.americanchemistry.com; www.volkswagen.com

Igor Novák, Ondrej Žigo, Marian Valentin, Jozef Prachár

Ústav polymérov SAV, Dúbravská cesta 9 845 41 Bratislava, Slovensko

e-mail: igor.novak@savba.sk

Mohlo by se Vám líbit

Pozvánka na 8. ročník konference „Očekávaný vývoj odvětví kolejových vozidel v ČR a ve světě“

- Strojírenství

-

17. dubna 2024

Pozvánka na 8. ročník konference: konferenci: „Očekávaný vývoj odvětví kolejových vozidel v ČR a ve světě“, která se koná dne 24. 4. 2024 v Brně, v kongresovém centru Quality Hotel […]

Siemens a NVIDIA rozšířily spolupráci v oblasti generativní AI pro imerzivní vizualizaci v reálném čase

- Digitalizace

-

17. dubna 2024

Nové řešení propojuje platformu Siemens Xcelerator s aplikačními rozhraními NVIDIA Omniverse Cloud API pro kolaborativní vizualizaci podporovanou generativní umělou inteligencí (AI) Společnosti Siemens a NVIDIA […]

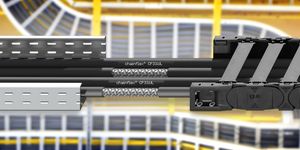

První silový kabel pro kabelové žlaby a energetické řetězy s certifikací UL

- Strojírenství

-

15. dubna 2024

Kabel chainflex CF33.UL zajišťuje bezpečné napájení v energetických řetězech a kabelových žlabech se zárukou 4 roky. S novým kabelem chainflex CF33.UL představuje firma HENNLICH na […]