11. září 2019 09:02

Přesně obrábět na přesném stroji s CNC a dotykovými sondami značky HEIDENHAIN

HEIDENHAIN je evropský výrobce známý technické veřejnosti především v oboru třískového CNC obrábění. Historická orientace na evropský trh vychází z letité tradice německých výrobců obráběcích strojů, kteří byli často i inspirací pro vývoj obráběcích strojů v České republice.

Historie vývoje za období více než 35 roků přináší cenné zkušenosti, které se podařilo promítnout do současných dotykových sond řady TS 460

Současný sortiment obráběných součástek je ve značné míře vázán na potřeby automobilové výroby a jejich subdodavatelů v oblasti výroby forem, významné místo zaujímají i dílce pro energetiku, letecký průmysl a automatizované provozy, jejichž odběratelé jsou roztroušeni po celé Evropě. Složité dílce s vysokými nároky na přesnost se často obrábějí na jedno upnutí. V řadě případů jsou polotovarem přesné výkovky a odlitky, které pro další opracování vyžadují velmi přesné upnutí a vyrovnání před zahájením obrábění.

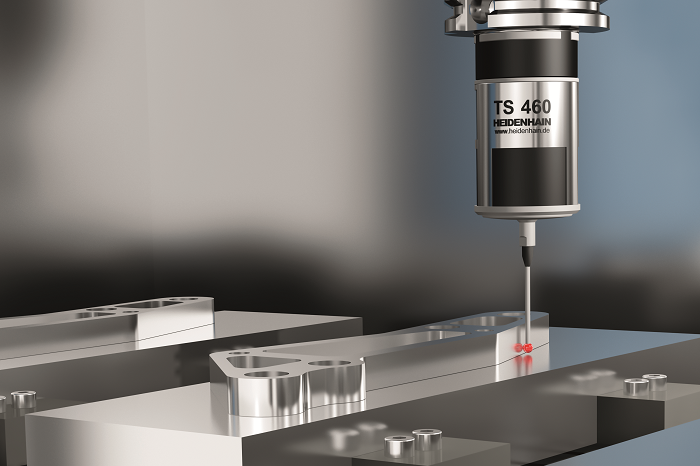

Efektivita a přesnost operace upnutí a vyrovnání vyžaduje moderní technické prostředky, které si již stěží vystačí s číselníkovým úchylkoměrem. Právě pro tyto účely je vhodným účinným pomocníkem dotyková sonda.

Počátky vývoje dotykových sond s infračerveným přenosem sahají do roku 1985, nicméně dnes je na trhu produkt třetí generace. Rozsah využití na stroji souvisí velmi úzce se softwarovou podporou použitého CNC řízení. I v tomto směru HEIDENHAIN TNC 640 poskytuje řadu funkcí a cyklů nejen pro vyrovnání dílce, nastavení počátku obrábění, ale i pro měření dílce v rámci přesnosti stroje.

-

Dotykové sondy 3. generace HEIDENHAIN TS460

Citlivost sondy TS 460

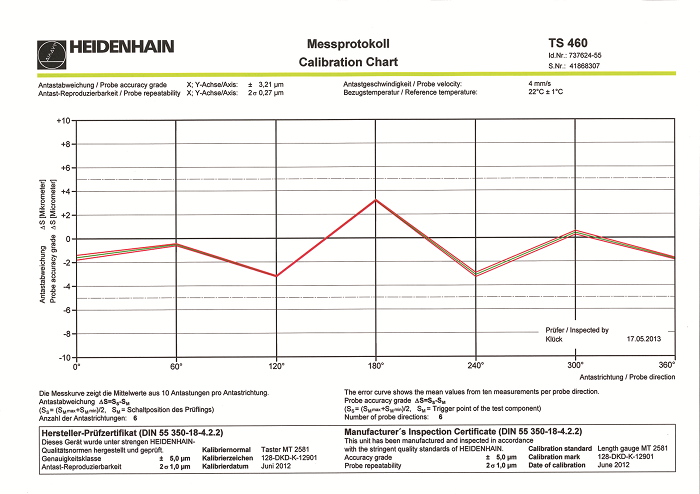

Zjednodušeně řečeno, čím vyšší citlivost, tím přesnější výsledky měření. Snaha dosáhnout vysoké citlivosti tříramenné kinematiky dotykového hrotu vedla k opuštění centrální přítlačné pružiny a její nahrazení třemi pružinami s piezoelektrickými kontakty. Nová konstrukce pod názvem TS 740 přinesla výrazné snížení reakce pružin v ose nástroje (0,6 N) a v rovině X -Y (0,2 N) a zvýšení přesnosti na typickou hodnotu 2σ ±0,25 μm při posuvu 250 mm/min. Náklady na výrobu byly vyšší než u standartních sond, což bylo určitým omezením nasazení pouze pro vysoce přesné portálové stroje na výrobu forem (v ČR např. firma TRIMILL, univerzální portály Grey Circle). Jemné uložení hrotu přineslo tedy očekávané výsledky, nicméně rázy při upínání do vřetena mohly nahodile vyvolat zákmit dotykového hrotu, který vygeneroval falešný signál měření. Přestože byl tento jev sporadický, hledali vývojáři HEIDENHAIN kompromisní řešení, vyvážení požadavků na vysokou přesnost měření a přiměřenou citlivost kinematiky senzorové jednotky. Východiskem bylo využití tří pružin a optické senzorové jednotky posunuté blíže k bodu dotyku ve smyslu Abbého principu. Nový model byl uveden na trh pod označením TS 460. Dokumentovaná přesnost přístroje, uvedená v kalibračním protokolu se pohybuje typicky v hodnotách 2σ ±0,35 μm. Dosažené hodnoty jsou plně postačující i pro kalibraci kinematiky 5osého stroje.

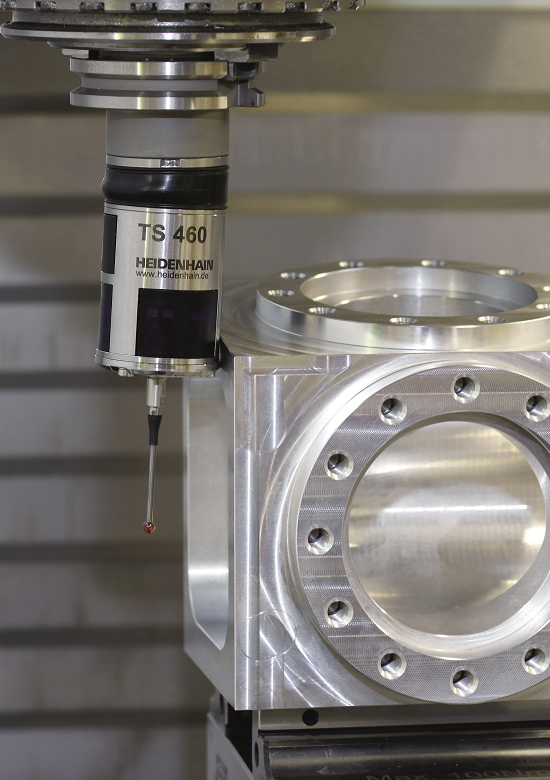

Univerzální využití TS 460 infra/radio

Pro použití sondy na standardních 3D centrech postačuje provedení s infračerveným přenosem signálu dotykové sondy prostřednictvím transceiveru SE (vysílač/přijímač) s vykrytím stínu odrazu signálu obvodového vyzařování LED sondy. Základní podmínkou je dodržení vizuálního kontaktu sondy a transceiveru. Ale co když přidáme otočný stůl, anebo kolíbku? Nebo sondu použijeme pro vyrovnání dílců na vodorovných vyvrtávačkách nebo portálech s vidlicovou hlavou? Dříve se přimontoval další infra transceiver, ale i tak nebylo úplně vyhráno, dosah infračerveného záření je ca 7 m. Konstrukce elektroniky sondy i transceiveru je navržena jako hybridní. Jednoduše se sonda TS 460 nastaví otočným přepínačem od polohy radiového přenosu a za stejnou cenu je zajištěn spolehlivý přenos signálu mezi dotykovou sondou a transceiverem, aniž bychom museli zohledňovat vizuální kontakt obou přístrojů a to do vzdálenosti 15–20 m. Provozní kanál se naladí přímo na transceiveru SE 660.

Spolehlivost a bezpečnost provozu TS 460

Jednou z nejvýznamnějších předností dotykové sondy TS 460 je unikátní patentované řešení kolizní ochrany. Dotyková sonda je nástroj a má svou cenu. Každá oprava představuje omezení provozu stroje, nehledě na cenu opravy po nabourání do dílce. Sondy HEIDENHAIN jsou vybaveny modulem kolizní ochrany, umístěným pod čelem nástrojového držáku. Po naražení senzorové jednotky na překážku, dojde k vychýlení kolizního modulu a rozpojení signálu ready vyhodnoceného v CNC řízení s následným zastavením posuvu stroje (podobně jako při najetí na koncový spínač). S ohledem na typické hodnoty posuvů pro operace měření sondou je kolizní modul dimenzován na max. 4 m/min. Vlastní doba relaxace kolizního modulu trvá ca 30 s a dále je možno pracovat bez nutnosti kalibrace sondy, výrobce kalibraci doporučuje. Spotřeba akumulátorů napájení je rovněž významným parametrem pro hodnocení provozních vlastností dotykové sondy. Speciální hibernační cyklus nastavený v sondách HEIDENHAIN zaručuje provozní trvanlivost lithiových baterií až 400 provozních hodin sondy.

Příprava měření

Dílec je před měřením nutno očistit od třísek a zbytků chladicí kapaliny. Sonda je vybavena tangenciálními (cyklonovými) tryskami, s vyústěním na čele senzorové jednotky. Tlak (15–20 Bar) přivedené chladicí kapaliny zajistí spolehlivé vypláchnutí třísek a následně stlačeným vzduchem (ca 6 Bar) zajistí přípravu objektu k měření zcela automaticky bez nutnosti zásahu obsluhy. Automatický postup se s výhodou používá k ověření klíčových rozměrů dílce v rámci mezioperační kontroly, za účelem rozhodnutí o eventuálním obrobení na čisto.

Cykly dotykové sondy a standartní softwarová podpora TNC 640 HEIDENHAIN

Hlavní využití dotykové sondy na obráběcím stroji bylo na samém počátku zaměřeno na elektronické vyrovnání dílce, nastavení počátku (nulového bodu programu) obrábění a vlastní měření dílce na závěr. Obrábění komplexních dílců na 5osých strojích však postupem času přineslo další nové a nezbytné úlohy pro využití dotykové sondy, které předpokládají jistotu přenosu signálu v obecné poloze osy vřetena (radio provoz), přesnost sondy (TS 460) a softwarovou podporu CNC řízení (TNC 640). Software HEIDENHAN umožňuje jednoduše zvládat proměření geometrie stroje jeho obsluhou bez asistence specializovaných firem.

Kompenzace kinematiky rotačních os

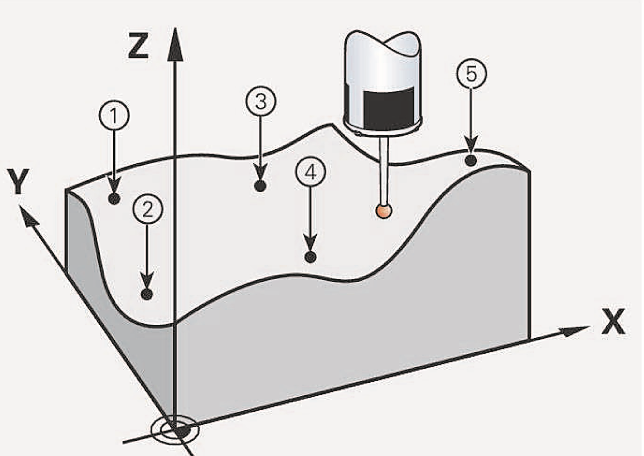

Měření bodů obecné plochy: Cyklus 444 (pouze v automatickém režimu)

5D obráběcí stroje jsou vybaveny kolébkovými stoly nebo vidlicovými frézovacími hlavami – tedy dvěma rotačními osami. Komplexní obrábění dílce na jedno upnutí na kolébkovém stole zahrnuje jak technologii hrubování, tak i technologii dokončování, náročnou na výslednou přesnost dílce a kvalitu povrchu. Vzhledem k tomu, že hrubování zatěžuje stroj tepelně i mechanicky, je nutno vzniklé odchylky středů rotačních os před dokončováním vykompenzovat. HEIDENHAIN dodává opci software #48 KINEMATIC OPT, která kontrolním měřením středu prizmatické koule dotykovou sondou TS 460 zjistí aktuální polohu středů rotace a následně automaticky vykompenzuje geometrii stroje. Dříve bylo nutno proměření geometrie rotačních os objednávat u specializovaných firem. Dnes se celý složitý proces zúžil na několik stisknutí tlačítek obsluhou stroje.

3D kompenzace radiusu kuličky dotykové sondy

Důležitým údajem pro obrábění složitých tvarových dílců je určení prostorového úhlu sklonu libovolně sklopené plochy. Předpokladem je pořízení opce #92 3D kompenzace nástroje. V závislosti na směru snímání se určí prostorové odchylky radiusu kuličky dotykové sondy TS 460 a výsledky se uloží do tabulky 3DTC v TNC 640. Snímáním tří bodu je následně určen sklon sklopené roviny. Výsledek lze uložit jako základní natočení do tabulky vztažných bodů.

Kolizní ochrana – patentováno společností HEIDENHAIN

Měření bodů obecné plochy

To je důležitá pomůcka pro ověření přesnosti povrchu formy po obrábění. Cyklus 444 (pouze v automatickém režimu) umožňuje proměřit polohu libovolných bodů nepravidelného povrchu dílce. Kontrolní body z CAD včetně příslušných normálových vektorů Nx, Ny, Nz se uloží do volně definované tabulky 3DTC v TNC 640. Souřadnice definovaných bodů se měří na dílci s podporou cyklu 444 automaticky za chodu NC programu.

Optimalizace kinematiky stroje s pomocí dotykové sondy – funkce KinematicsOpt

Teplotní dilatace stroje

Pomocný cyklus 540 umožňuje komparační měření teplotních odchylek dílce kalibračním trnem, upnutým ve vřeteni stroje. Naměřené odchylky v rovině obrábění se kompenzují např. cyklem 11. Měření teplotních odchylek je obzvláště využíváno před operací dokončování, tedy po hrubování. Další vývoj dotykových sond a sledování provozních stavů zaznamenal významný skok vpřed využitím datového rozhraní EnDat pro komunikaci nové generace dotykových sond TS 460 s řízením TNC 640.

Informace o provozních stavech dotykové sondy byly dosud k dispozici pouze vizuálně barevnou signalizací tříbarevných LED transceiveru. Tento poněkud primitivní způsob signalizace vyžaduje vizuální kontakt s obsluhou stroje, což je v případě radioprovozu na větší vzdálenosti obtížně splnitelné. Inovativní řešení HEIDENHAIN umožňuje využitím protokolu EnDat nejen sledovat stav sondy na monitoru CNC řízení, ale při instalaci sondy definovat provozní režim (radio/infra) naladění provozních kanálů a na sloupcovém diagramu ověřit kapacitu napájecích baterií. Pokud je nutno při snímání polohy sondou pracovat s vyššími posuvy, poskytuje EnDat protokol možnost vytvoření kalibračního záznamu, který se pak linearizuje se skutečným posuvem použitým při měření.

Kalibrační protokol sondy je dodáván s každým přístrojem

Inovativní technické řešení konstrukce dotykových sond TS 460 s kolizní ochranou a nový způsob komunikace sondy s TNC 640 řízením určuje směr vývoje v dalších letech. HEIDENHAIN tak zdůrazňuje synergii vývoje dotykových sond s aplikačním softwarem, který znásobuje užitnou hodnotu celku.

Praktické ukázky měření nástroje a dílce dotykovými sondami na stroji předvede společnost HEIDENHAIN na letošním MSV v Brně. Navštivte nás na stánku 071 v pavilonu P.

Mohlo by se Vám líbit

Zařízení Ixxat Mobilizer přinášejí zásadní změnu při testování i výrobě automobilů

- Automotive

-

28. června 2025

Společnost HMS Networks představila pod svou produktovou značkou Ixxat nejmodernější komunikační brány řady Mobilizer pro automobilový průmysl. Komunikační brány Mobilizer jsou navrženy tak, aby splňovaly […]

Pracovní rizika pod kontrolou: co ovlivňuje zdraví zaměstnanců a jak tomu předcházet. Od roku 2025 platí nově povinnost bezpečnostních pracovních přestávek či lepšího osvětlení.

- Práce

-

26. června 2025

Bezpečné pracovní prostředí není pouze o splnění povinností vůči legislativě. Dlouhodobé vystavení škodlivým faktorům může mít negativní dopady na zdraví zaměstnanců i na jejich výkonnost, […]

Přihlaste se do konce června a zajistěte si účast na veletrhu za nejvýhodnějších podmínek

- Elektro

-

24. června 2025

Od 17. do 19. 3. 2026 se na brněnském výstavišti koná další ročník veletrhu AMPER. Nově se na AMPER můžete přihlásit i elektronicky. Pokud to […]