01. září 2015 00:07

Nově vyvinuté způsoby přívodu řezné kapaliny jsou přínosem pro upichovací a zapichovací operace

Čím hlubší jsou řezy a drážky, tím větší je nutnost použití vysokotlakého přívodu řezné kapaliny (HPC), který pomáhá zaručit stále důležitější kombinaci vysokého výkonu, bezpečnosti obráběcího procesu a dobré kvality obráběných součástí. Produktivita a spolehlivost mají v současném obrábění zásadní význam pro udržení plynulého chodu výroby. Upichování a zapichování patří mezi všeobecně známé operace s četnými provozními riziky, pro které může být vývoj v oblasti HPC velkým přínosem.

Problémy s použitím vysokotlakého přívodu řezné kapaliny pro zvýšení výkonu při provádění upichovacích a zapichovacích operací lze dnes překonat díky řadě technologických novinek. Nově vyvinuté nástroje, určené pro tuto oblast použití, jsou vybaveny přesně nasměrovanými tryskami pro přívod řezné kapaliny, která díky nim dopadá na správná místa a proniká do mezer a drážek, kde může přinést skutečnou změnu a minimalizovat rizika obráběcího procesu. Zásadní význam má udržení paralelního laminárního proudění při daném tlaku v okamžiku, kdy řezná kapalina opouští trysku. Proud řezné kapaliny by měl příznivě ovlivňovat styčnou délku a úhel smykové roviny mezi třískou a nástrojem, mít chladicí účinky a zajišťovat mazání v místech, kde je toho zapotřebí. Aby se toho podařilo dosáhnout, je třeba zajistit co nejméně komplikovaný přívod řezné kapaliny, v dostatečně velkém množství a s dostatečně vysokým tlakem, přes všechna rozhraní stroje, nástrojových držáků a nástrojů. Výměny nástrojů a připojení přívodu řezné kapaliny nemusí být časově náročné.

Upichovací a zapichovací operace jsou oblastí, kde se lze setkat s typickými problémy spojenými s aplikací vysokotlakého přívodu řezné kapaliny a dosažením potenciálních výhod.

Např. uspokojivá kontrola utváření třísek má zcela zásadní význam z hlediska toho, jak předejít neplánovaným prostojům nebo lomu nástroje. Zejména při upichovacích operacích s hlubšími řezy mohou vznikat dlouhé, vláknité třísky, které se mohou omotávat kolem nástroje nebo se zaseknout v dopravníku třísek a způsobit neplánované prostoje. Pokud jsou třísky utvářeny nevhodně a nedochází ke zmenšení jejich šířky, mohou se zaklínit v nástrojem obráběné drážce a být nejenom příčinou nadměrného zatížení nástroje a nespolehlivého obráběcího procesu, ale i špatné kvality obrobené plochy.

V případě upichovacích operací má řezná kapalina důležitý význam také jako mazivo. Jestliže řezná kapalina nemá mazací účinky, zpravidla není upichování materiálů tvořících dlouhé třísky doporučeno. Vniká-li do obrobku dlouhý, úzký upichovací nástroj, je důležité učinit opatření, která umožní, aby jako účinný proud pronikalo do místa řezu, kde je nejvíce zapotřebí, dostatečné množství řezné kapaliny. Dokonce i v případě použití osvědčeného, tradičního uspořádání přívodu řezné kapaliny je většina řezné kapaliny nevyhnutelně blokována vznikající třískou. Proud řezné kapaliny má proto zcela zásadní význam. Použití HPC přívodu řezné kapaliny je do určité míry nutné také jako ochrana proti vytváření nárůstku na břitech, zejména když se při upichování tyčí řezná rychlost směrem k ose řezu snižuje. K tomu dochází v okamžiku, kdy stroj dosáhne mezních otáček vřetena. U strojů s podáváním tyčového materiálu jsou s ohledem na zařízení podavače a dlouhé tyče nutné nižší mezní otáčky vřetena než má samotný stroj. Když řezná rychlost klesne výrazně pod doporučenou hodnotu, začne u mnoha materiálů docházet k navařování obráběného materiálu na břit a začíná se vytvářet nárůstek.

CoroCut QD

Díky nově vyvinutým břitovým destičkám, tuhému upínacímu systému, nové konstrukci a materiálu nožových planžet a také účinnému HPC přívodu řezné kapaliny, nabízí koncepce CoroCut QD další a lepší možnosti pro hluboké upichovací operace a výrobu hlubokých drážek. Pro výrobce využívající podávání tyčí má, s ohledem na efektivitu výroby, zásadní význam provozní bezpečnost, která se odvíjí od dobré kontroly utváření třísky a dlouhé, spolehlivé životnosti nástroje. U systému QD je těchto požadavků dosaženo díky kombinaci odolných nástrojů a břitových destiček s tuhým upínacím systémem a přívodem řezné kapaliny typu „plug and play“.

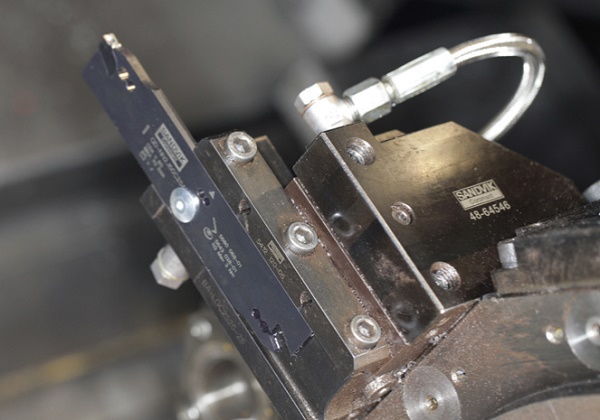

Obr. 1: Koncepce CoroCut QD pro velké hloubky upichovacích řezů ve velké míře využívá vysoce přesný tlakový přívod řezné kapaliny (Pablo 140315)

Dobré kontroly třísky je dosahováno také díky kombinaci přívodu řezné kapaliny z horní a ze spodní strany břitu. Toto řešení udržuje nižší teplotu břitu, což přináší pomalejší rozvoj opotřebení nástroje a přispívá ke stabilnější výkonnosti nástroje a současně také umožňuje účinné odvádění třísek z obráběné drážky. Stabilní a přesnou polohu břitové destičky zaručuje lůžko opatřené vodicí kolejničkou. Tento nástrojový systém, vybavený pro HPC, byl vyvinut pro stroje s podáváním tyčí s průměrem 38 mm a větším a pro stroje s posuvnou hlavou s průměrem tyčí nad 32 mm.

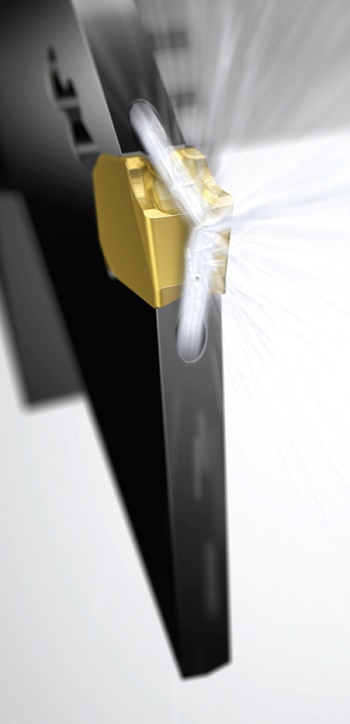

Obr. 2: Upichování se systémem CoroCut QD (Pablo 132808)

Obr. 3: Ve srovnání s konkurenčními systémy nabízí koncepce CoroCut QD výrazně delší životnost. Delší životnost je dána především použitím přívodu řezné kapaliny z horní i ze spodní strany – žádný jiný srovnatelný systém tuto technologii ve standardním provedení nenabízí.

Moderní nástrojový systém pro upichování a výrobu hlubokých drážek dnes musí mít kvalitní, vysoce přesný přívod řezné kapaliny. Musí mít vysoce technologicky vyspělé trysky, které zajišťují přesné zaměření vysokotlakých laminárních proudů řezné kapaliny do dvou směrů: na přední část horní strany břitové destičky, kde dochází k utváření třísky, a ze spodní strany podél hřbetní plochy, kde zajišťuje mazání mezi nástrojem a materiálem. Součástí geometrie břitové destičky je speciálně vyvinutý kanálek, který v průběhu řezu zaručuje, že řezná kapalina a mazivo proniká do správného místa na břitu a do oblasti utváření třísky. Aby připojení řezné kapaliny bylo uživatelsky komfortní a aby nebylo nutné použití jakýchkoli trubiček nebo hadiček, jsou nástroje ve stroji spojeny s přívodem řezné kapaliny pomocí speciálních adaptérů. Upichovací nožové planžety lze rovněž nastavit tak, aby bylo dosaženo optimálního vyložení nástroje při zachování přesného přívodu řezné kapaliny.

Řezná kapalina nebo mazivo při soustružení slouží pro minimalizaci tření na břitu, tepla působícího na nástroj a obrobek, manipulace s nástroji a jejich seřizování, ale také udržuje čistotu a zajišťuje mazání stroje, zabraňuje korozi a odvádí třísky. Všechny nástroje CoroCut QD, které jsou k dispozici s přívodem řezné kapaliny z horní a ze spodní strany, mohou využívat měnitelné účinky a přednosti tak, aby vyhovovaly pro obrábění různých materiálů. Použití různých médií, řezné emulze nebo oleje, přináší různé výsledky: olej má lepší mazací účinek, ale chladicí efekt je nižší než u emulze.

Obrábění ve zmenšené podobě

CoroCut XS je systém s tangenciálním upínáním určený pro přesné obrábění na strojích s posuvnou hlavou. Tento systém slouží pro vnější upichování, zapichování, soustružení, zpětné soustružení a řezání závitů, kde při nízkých rychlostech posuvu fungují nejlépe velmi ostré břity. K přednostem systému patří vysoká přesnost, snadné provádění výměn řezných hran, bohatá nabídka šířek vyměnitelných destiček, ideálně se hodí pro vnitřní zapichování v dírách velmi malých průměrů – a k dispozici je s moderním systémem vysokotlakého přívodu řezné kapaliny.

Stopkové nástroje QS lze k HPC snadno připojit různými způsoby: upnuté v adaptéru, např. VDI nebo Coromant Capto. Je-li to vyžadováno a jsou-li v nabídce, umožňují nástroje a adaptéry QS použití tlaku řezné kapaliny až 150 barů. K dispozici jsou spojovací konektory pro nejběžnější rozhraní obráběcích strojů, jako např. standardní revolverové hlavy pro stopkové nástroje, hvězdicové a čelní revolverové hlavy VDI, Coromant Capto, HSK-T. Nabídka obsahuje specifické upínací jednotky určené pro různé značky a typy strojů. Vyhledání vhodné kombinace nástroje a adaptéru usnadňuje webová stránka zaměřená na nástrojové vybavení: www.toolbuilder.sandvik.coromant.com.

Pokud jde o čelní zapichování, má vysokotlaký přívod řezné kapaliny zřejmý, velice pozitivní vliv na kontrolu a odvádění třísky – to platí za předpokladu, že tlak se pohybuje v oblasti nad 70 barů. Při čelním zapichování bývá často velkým problémem kontrola/dělení třísky a v případě mnoha běžných materiálů může být často zásadním řešením těchto problémů systém HPC.

Přívod řezné kapaliny z horní nebo ze spodní strany – nebo jejich kombinace?

V závislosti na podmínkách obrábění lze volit mezi použitím přívodu řezné kapaliny tělem nástroje na horní nebo spodní stranu břitu. V mnoha případech je ideální jejich kombinace. Řezná kapalina přiváděná z horní strany zlepšuje kontrolu utváření třísky, což má zásadní význam pro dlouhou životnost nástrojů a omezení prostojů stroje. Přívod řezné kapaliny z horní strany rovněž omezuje vytváření nárůstku na břitu. Řezná kapalina přiváděná ze spodní strany snižuje teplotu vznikající v důsledku tření a velikost opotřebení hřbetu a rovněž pomáhá odvádět třísky.

Snížení teploty v oblasti řezu umožňuje použití měkčích, houževnatějších břitových destiček se stejnou, a někdy dokonce vyšší životností a hodnotami řezných parametrů. Kromě toho je také základem pro předvídatelnější životnost nástrojů a vyšší bezpečnost obráběcího procesu. Přívod řezné kapaliny ze spodní strany je výhodný pro dlouhé řezy a hluboké drážky, kde teplota často představuje negativní faktor. V závislosti na obráběném materiálu má pod tlakem přiváděná řezná kapalina různé účinky. Účinek HPC je největší při obrábění materiálů s nízkou tepelnou vodivostí, jako např. některých korozivzdorných ocelí, titanu nebo žárovzdorných slitin. HPC má rovněž velký vliv v případě materiálů snadno ulpívajících na břitu, jako jsou nízkouhlíkové oceli, hliníkové slitiny a duplexní korozivzdorné oceli, u kterých je kontrola třísky rovněž problematická.

Závěrem

Použití HPC pro chlazení a lubrikaci má při upichování a zapichování velký vliv na výkonnost a provozní bezpečnost. Při správném použití snižuje teplotu v oblasti řezu a zlepšuje odvádění třísek. Při konvenčním použití vnějšího přívodu řezné kapaliny je množství řezné kapaliny, které při upichování a zapichování skutečně pronikne do drážky, velmi malé a její účinky jsou proto minimální, speciálně při obrábění hlubokých drážek. Při kvalifikovaném použití vysoce přesného vysokotlakého přívodu řezné kapaliny pronikají její proudy opravdu až na břit, a to i v hlubokých drážkách.

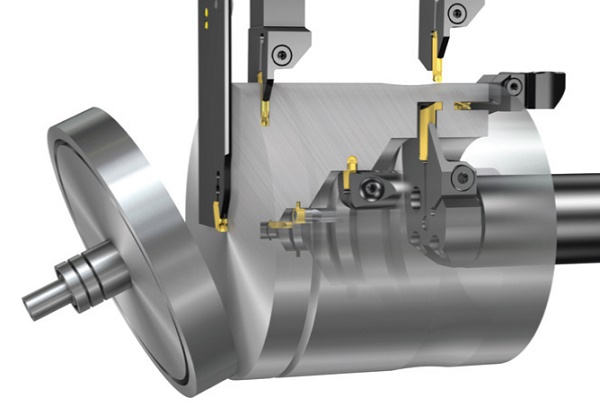

Obr. 4: Upichování a zapichování – použití systémů CoroCut QD, 1-2, Q-Cut, MB, XS

Typickými výhodami moderního HPC přívodu řezné kapaliny tělem nástroje jsou:

- možnost použití vyšších hodnot řezných parametrů nebo houževnatější třídy břitových destiček,

- dobrá kvalita utváření třísky a konzistentní jakost obrobené plochy,

- delší životnost nástrojů,

- krátká, jednoduchá výměna a seřízení nástrojů.

Použití HPC může znamenat nutnost vyřešení určitých otázek, ale u moderních strojů je tlak řezné kapaliny 70 barů obvykle standardní nebo je součástí volitelného vybavení a poskytuje základ pro daleko lepší využití řezné kapaliny s pomocí nových technologií, jakožto prostředku pro výrazné zlepšení výkonnosti. Proto jsou náklady spojené s použitím řezné kapaliny opodstatněné.

Mohlo by se Vám líbit

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]

Rekordní výroba a stabilní růst: Český automobilový průmysl motorem ekonomiky i v dalších letech

- Automotive

-

01. července 2025

Rekordní produkce, meziroční nárůst exportu o 3,1 % a celkové tržby dosahující téměř 1,6 bilionu korun – to jsou klíčové ukazatele, charakterizující vývoj roku 2024 […]

Zařízení Ixxat Mobilizer přinášejí zásadní změnu při testování i výrobě automobilů

- Automotive

-

28. června 2025

Společnost HMS Networks představila pod svou produktovou značkou Ixxat nejmodernější komunikační brány řady Mobilizer pro automobilový průmysl. Komunikační brány Mobilizer jsou navrženy tak, aby splňovaly […]