13. března 2018 09:26

Naše výrobky jsou „perly“ zdobící automobily

I to říká Karel Bill, ředitel vývoje HELLA AUTOTECHNIK NOVA, s. r. o. Jsem moc ráda, že si na mě pan Bill ve svém nabitém programu udělal čas. Probrali jsme spoustu zajímavých témat týkajících se světelné techniky. Zajímá vás, kolik komponentů společnost nakoupí za rok, jaké jsou jednotlivé etapy výroby nového produktu či na co se společnost HELLA v budoucnu zaměří? Jedná se o opravdu zajímavé odpovědi. Nejenom ty se dozvíte v následujícím rozhovoru.

Montáž LED světlometu

Pane Bille, popíšete ve stručnosti historii, ale především současnost společnosti HELLA AUTOTECHNIK NOVA, s. r. o.?

Společnost HELLA AUTOTECHNIK NOVA, s. r. o. byla v Mohelnici založena v roce 1993, letos tedy slavíme 25. výročí. Budou‑li mít čtenáři zájem, mohou v rámci červnových oslav navštívit prostory naší společnosti, prohlédnout si vývojové a výrobní prostory, seznámit se s našimi výrobky. Další informace o akcích spojených s výročím najdou čtenáři včas na našich stránkách a sociálních sítích. HELLA AUTOTECHNIK NOVA, s. r. o. je dceřinou společností německé HELLA GmbH & Co. KGaA. Vybudována byla v Mohelnici (okres Šumperk) opravdu „na zelené louce“. Původním záměrem mateřské společnosti byla výroba osvětlení pro „Škodovku“. Světlomety a svítilny byly tehdy navrhovány a připravovány do výroby v německých kancelářích vývoje v Lippstadtu. Záhy se ukázalo, že čeští technici mají na víc než na „pouhou výrobu“ produktů připravených jinde. Do Mohelnice byla přesunuta nejprve konstrukce. Postupem času byly přesunuty také ostatní činnosti vývoje nových produktů. Šlo o optické výpočty, počítačové simulace, zkušebnictví. Od roku 1999 u nás připravujeme projekty kompletně.

K automobilce ŠKODA AUTO, jeden po druhém, přibývali další zákazníci. Dnes navrhujeme a vyrábíme přední a zadní automobilové osvětlení pro renomované světové automobilky. Stále však dominují v našem portfoliu němečtí výrobci automobilů.

V Mohelnici se zabýváme světlomety a svítilnami takříkajíc od „A do Z“. Od vypracování úvodní nabídky vývoje a výroby nového produktu až po konečnou kvalifikaci výrobní linky a produktu ve výrobním závodě. A zde nehovořím pouze o výrobě v našem závodě v Mohelnici. Projektový tým připravuje také výrobní programy pro závody společnosti HELLA rozmístěné po celém světě. Kolegové hodně cestují, týdně máme na cestách více než dvě desítky techniků.

Kontrola kvality krycího rámu

Společnost HELLA v České republice v Mohelnici nepředstavuje tedy „jen“ výrobní závod, ale také technické centrum zabývající se vývojem světelné techniky pro automobilový průmysl. Zastavme se nejdříve u výroby. Co byste rád vyzdvihl, zmínil? V čem jste výjimeční?

Úvodem: tři tisíce mohelnických zaměstnanců vyrobí ročně několik milionů světlometů a zadních skupinových svítilen. Se vstupem prvků elektroniky do automobilového osvětlení se významně změnily podmínky ve výrobě. Z „klasického“ strojírenského závodu jsme se „přes noc“ stali závodem zpracovávajícím elektronické komponenty. To znamená daleko náročnější výrobky, výrobní podmínky a jejich přísné dodržování. Nástupu zaměstnance na vlastní pracoviště předchází několikadenní proškolení a praktické zaučení na tréninkovém pracovišti.

Dnešní světlomet/svítilna obsahuje mnohonásobně vyšší počet komponentů než předchozí generace. S množstvím a náročností komponentů se průběžně mění náš přístup k tomu, co budeme vyrábět „doma“ a co budeme nakupovat od dodavatelů. Pro technicky stále náročnější komponenty a podskupiny si naši dodavatelé již nevystačí pouze s výrobou dle dodaného výkresu. Potřebují technické a technologické kompetence. Partnerství s vybranými dodavateli, koordinované plány dalšího rozvoje zainteresovaných firem, to je realita dnešních dní. Inženýry dodavatelů zapojujeme již v etapě návrhu vlastního produktu. Dobře promyšlená, připravená a řízená logistika je další kompetence, kterou považuji za nutné zmínit. Pro ilustraci: za rok nakoupíme více jak 500 000 000 komponentů. Denně vydáme 260 000 skladových příkazů. Objem dat souvisejících s řízením výroby činní 1,3 TB. Věděli jste, že každý komponent obsažený ve světlometu jsme schopni zpětně dohledat až k našemu dodavateli? Nebo o tom, že spolu se zákazníkem pro každý nový výrobek, pro každý jeho komponent, připravujeme plán recyklace po vyřazení automobilu z provozu?

Jak vidno, vývoj nového produktu není dnes výlučnou aktivitou jednoho oddělení vývoje. Komplexita dnešních produktů a náročnost výrobního procesu zaměřuje pozornost výrobců k propojení etap vývoje produktu a návrhu jeho výroby, logistiky. Určitě se setkáváte s pojmy jako jsou řízení životního cyklu produktu, digitální továrna… Zůstaňme však u tradičního názvosloví: simultánní inženýrství a průmyslové inženýrství. Zde lze mnoho získat i ztratit: čas, peníze, reputaci. Jde o to navrhnout nový produkt s myšlenkou „na konec“. Znát a uplatnit již při návrhu produktu zásady platné pro jeho výrobu, dopravu, montáž na vozidlo, zásady umožňující bezproblémový servis a také konečnou recyklaci komponentu. Průběžně konzultovat návrhy produktu s odborníky následných činností. Využívat moderní techniku a technologie: počítačové modelování a simulace, virtuální realitu, ale také fyzické vzorky z 3D tiskáren. Naší ambicí je být v této disciplíně nejlepší.

Čím je mohelnický závod dále výjimečný? V rámci závodu působí oddělení navrhující a vyrábějící montážní zařízení a linky pro výrobu automobilového osvětlení. Souběžný návrh nového produktu a procesu jeho montáže „pod jednou střechou“ je nespornou výhodou. I proto naše montážní linky úspěšně vyvážíme. Naše zařízení provozují kolegové v Evropě, v Jižní Africe, v Číně, v Mexiku.

Ostřiková zkouška

Pozn.: Test zadní svítilny vodou v ostřikové komoře. Po testu se vyhodnocuje těsnost svítilny, doba odmlžení a funkčnost.

Nyní přejděme k technickému centru zabývajícímu se vývojem. Představíte čtenářům časopisu Automobil Industry činnost technického centra?

Zmínil jsem, že technické centrum připravuje moderní produkty automobilového osvětlení, které jsou následně vyráběny v závodech koncernu HELLA po celém světě. V centru dnes působí pětistovka inženýrů rozličných profesí. Máme kancelář v základním závodě v Mohelnici a druhou kancelář v Ostravě v areálu Moravskoslezského Inovačního Centra.

Jsme organizováni projektově: ucházíme se o zakázky automobilek na vývoj a výrobu osvětlení automobilu. Vlastní projekt od obchodní nabídky po rozběh výroby nového produktu trvá zpravidla 2 až 3 roky. Náš pracovní harmonogram je úzce navázán a koordinován s časovým harmonogramem projektu automobilky. Základní etapy projektu: zpracování nabídky – návrh a ověření konceptu nového produktu a stavba inženýrských vzorků – zpracování detailní technické dokumentace produktu a navržení výrobního procesu, dle potřeby také stavba prototypů – výběr a nominace dodavatelů komponentů a zařízení, pořízení výrobních prostředků – kvalifikace výrobního procesu, kvalifikace produktu a uvolnění do sériové výroby.

Projektový tým a vedoucího týmu jmenujeme v okamžiku, kdy se začneme připravovat na návrh nového produktu. Do týmu je zapojena více než desítka inženýrů. Jádro týmu tvoří skupinka navrhující (opto‑mechatronický) systém: systémový inženýr, vedoucí konstruktér, optik, elektronik a inženýr specializovaný na oblast počítačových simulací. Skupinku doplňuje inženýr – specialista na kvalitu, dále zástupce výrobního závodu a zástupce nákupu. Tento tým, v úzké součinnosti s týmem zákazníka, navrhne a za pomoci počítačových simulací (virtuálně) ověří způsobilý koncept výrobku. Výstupem bývá obvykle, mimo počítačová data, také fyzický (koncepční) vzorek – reprezentant budoucího produktu. Koncepční automobil, tedy automobil, který znáte z autosalonu, tak si můžete představit koncepční vzorek připravený v rámci projektu. Po důkladném posouzení uvolní vedení automobilky koncept pro přípravu do výroby.

Pro nás toto uvolnění znamená zahájení práce na detailní inženýrské dokumentaci produktu a jeho výrobního procesu. Inženýři projektového týmu po týdny spolupracují s desítkami specialistů, soustředěnými v profesních skupinách: s konstruktéry, kresličkami, optiky, elektroniky, kvalitáři a zkušebními techniky, výrobními technology, nákupčími a zástupci nominovaných dodavatelů…

Spolupráce, neustávající komunikace, otevřenost, vzájemná důvěra ve vše, co děláme, jsou podmínkou budoucího úspěchu. Vedoucí inženýr projektu dnes musí být odborníkem nejen ve svém oboru. Musí zvládnout dovednosti ještě nedávno přičítané vedoucím pracovníkům: přesvědčivá prezentace, vyjednávání a argumentace, motivace a řešení konfliktů, finanční „gramotnost“.

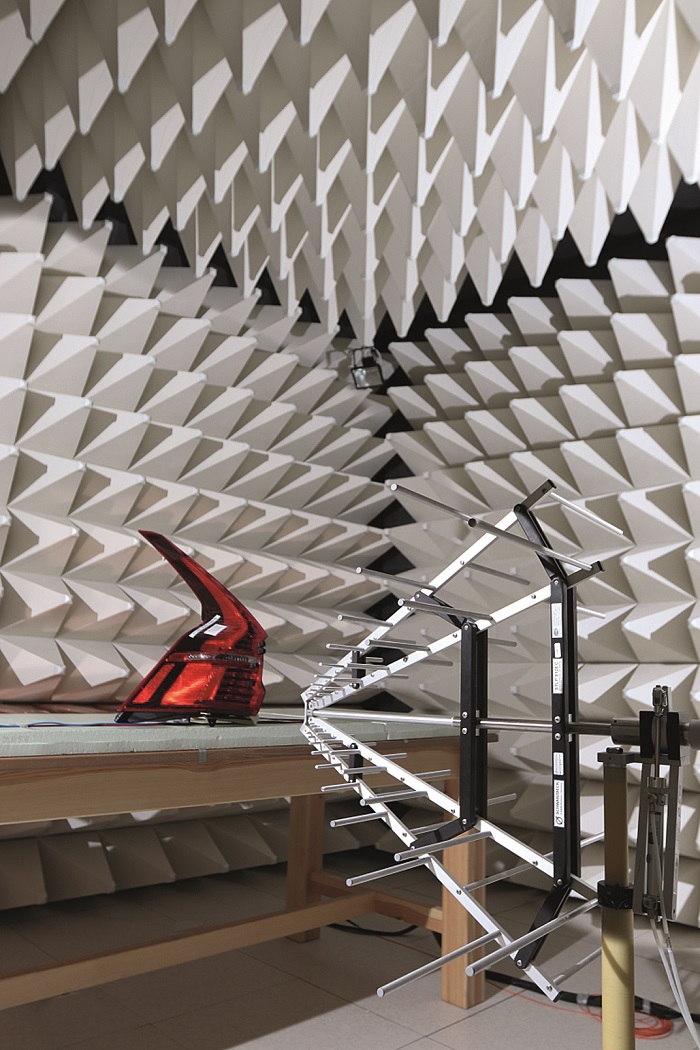

EMC komora

Pozn.: Testování EMC (elektromagnetické kompatibility) zadní svítilny.

Všechny naše výrobky musí odpovídat požadavkům předpisů, aby samy nerušily nebo nebyly rušeny elektromagnetickými vlnami jiných zařízení.

Jaké trendy můžeme sledovat v oblasti světelné techniky? S čím novým lze v této oblasti přijít? Kam až může vývoj dojít?

My v automobilovém průmyslu identifikujeme aktuálně na trhu tyto trendy:

- autonomní chování, řízení,

- elektronizace, výkonnost, účinnost,

- digitalizace a konektivita, bezpečnost dat,

- odlišení, individualizace (není v protikladu k modularizaci).

V oblasti automobilové světelné techniky se dominujícím světelným zdrojem stává LED (světlo emitující dioda). Světlo, jeho chování, je řízeno digitálně. To umožňuje automatické a autonomní chování osvětlovacích prvků ve vozidle. Budou se objevovat nové funkce, související s komunikací (signální funkce). Vozidlo s vozidlem, vozidlo s chodcem, vozidlo s infrastrukturou (chytrého) města. Průběžně mapujeme chování uživatelů automobilu a identifikujeme další, nové požadavky na funkčnost našich produktů. Pro ilustraci: světelný paprsek před vozidlem zúžený na šířku vozidla vám umožní posoudit, zda se „vejdete“ do zúženého dopravního pruhu v úseku stavby silnice. S vývojem nových produktů úzce souvisí komunikace a spolupráce s tvůrci platných mezinárodních předpisů pro provoz na pozemních komunikacích.

Změnilo se pojetí vývoje nového produktu. Nehovoříme již o produktu reprezentovaném pouze kvalitou osvětlení vozovky a jeho stylistickým vyjádřením na vozidle, bezpečností a kvalitou. Dnešní světlomet/ svítilna je součástí (řídicího) systému automobilu. Jeho „chování“ v provozu je určováno vstupy ze senzorů a radarů na vozidle. Hovoříme o vývoji systému. Přidávají se nové atributy osvětlení: autonomie a komfort.

Do „našeho“ oboru začali vstupovat zavedení výrobci spotřební elektroniky, světoví hráči na trhu. Ve skupině HELLA GmbH & Co. KGaA vedle sebe po léta existovaly dvě divize. Divize osvětlení a divize elektroniky. Nyní se obě divize sbližují, prolínají se v oblasti automobilových aplikací. To, že je naše společnost dlouhodobě aktivní v obou oborech, vnímám jako konkurenční výhodu. Doporučuji navštívit webové stránky www.hella.com a spustit si video LIQUID CRYSTAL HD.

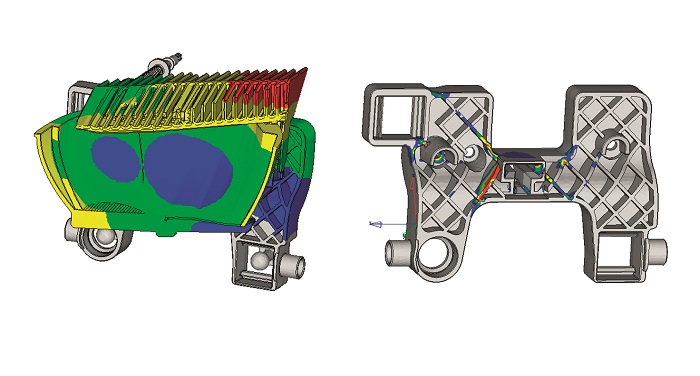

FEM pevnostní simulace – zobrazení vlastní frekvence a napětí na nosném rámečku

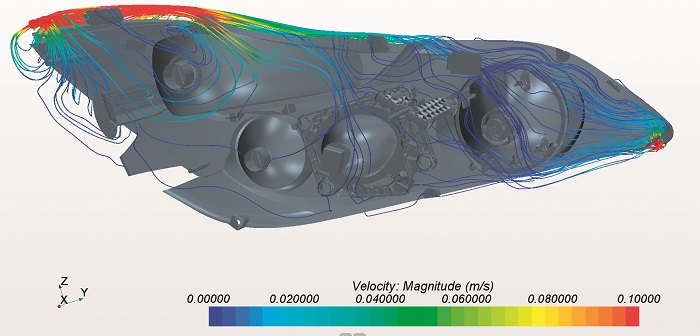

CFD teplotní simulace – proudění vzduchu

S jakými požadavky zákazníků se setkáváte? Patří mezi ně i takové, které bychom zařadili do kategorie nesplnitelné, nereálné?

Každý zákazník si přeje, aby nový model automobilu byl „lepší“ než ten předchozí. A byl „jiný“ než produkt konkurence. Všude přítomný tlak na náklady otevírá pomyslné nůžky: „více za méně“. Před projektovým týmem stojí vždy zdánlivě nereálný úkol: být lepší, být jiný a být levnější než předchozí produkt. A, podíváte‑li se kolem sebe, nakonec se tak i stane. Každý nový model auta je jiný a přináší vyšší užitnou hodnotu. To je naše know‑how, umění našich lidí.

Pane Bille, podíváme‑li se do budoucnosti, kde vidíte světelnou techniku společnosti HELLA a kde samotnou společnost? Jaké máte plány?

Výrazný nárůst, co se týká kvantity (další lidé, další zařízení, nové kancelářské a výrobní plochy), nás ve střednědobém časovém horizontu nečeká. Zaměříme se na transformaci, na rozvoj a efektivitu pro blízkou budoucnost klíčových procesů a metod na rozvoj profesí, znalostí a dovedností. Budeme důsledně rozvíjet zaměstnance! Obměníme, nahradíme vybraná zařízení a vybavení. A zároveň budeme hledat partnery pro budoucí nákup vybraných, dosud tradičně našich „domácích“ aktivit. Budujeme si síť externích partnerů v oblasti konstrukce, modelování, výpočtů a simulací, vzorkování a zkušebnictví. Tato transformace bude základem dalšího růstu společnosti Hella Autotechnik Nova.

V průběhu rozhovoru jsme zmínili různá témata. Je něco, co zde nezaznělo, ale přesto si pozornost čtenářů zaslouží?

Práce v našem oboru je náročná: časově a prostorově (práce napříč časovými pásmy, cestování). Mezilidské vztahy jsou v rámci omezeného času daného projektem intenzivní. Nikdy nekončící rozvoj technologií činí každý další projekt novým, odlišným. Ale zároveň tento obor poskytuje uspokojení a naplnění. Známe budoucnost automobilu jako málokdo. Jsme u toho, když se auto tvoří. Naše produkty potkáváme denně v ulicích. Naše výrobky jsou „perly“ zdobící automobily.

Pane Bille, děkuji Vám za rozhovor.

Ivana Nedbalová, šéfredaktorka

„Před projektovým týmem stojí vždy zdánlivě nereálný úkol: být lepší, být jiný a být levnější než předchozí produkt.“

„Před projektovým týmem stojí vždy zdánlivě nereálný úkol: být lepší, být jiný a být levnější než předchozí produkt.“

Karel Bill

58 let

ředitel vývoje

HELLA AUTOTECHNIK NOVA s. r. o.

HELLA AUTOTECHNIK NOVA s. r. o.

Družstevní 16, 789 85 Mohelnice

Tel.: +420 583 49 8112

www.hella.cz

Mohlo by se Vám líbit

Výroba kyčelních endoprotéz s pomocí měřicích strojů Hexagon a softwaru PC-DMIS

- Strojírenství

-

17. července 2025

Francouzská společnost Dedienne Santé se zaměřuje na výrobu implantabilních zdravotnických výrobků, zejména totálních náhrad kyčelních kloubů. Specializují se na tzv. náhrady s „dvojitou mobilitou“, kdy […]

DC napájecí konektory od firmy Amphenol GEC

- Elektro

-

16. července 2025

Řešení PowerLok™ navržená pro aplikace EV. Nabídka firmy TME byla rozšířena o zásuvky PowerLok™ od firmy Amphenol GEC. Jedná se o novou nabídku od renomovaného […]

Bezkontaktní monitorování frekvence a výkonu vysokofrekvenčního ultrazvuku

- Elektro

-

15. července 2025

Inovativní řešení APM od společnosti Ecoclean zajišťuje účinnost čištění megazvukem Monitorování frekvence a výkonu je důležitým nástrojem pro zajištění kvality ultrazvukového čištění v rozsahu 250 […]