15. září 2022 23:28

Průlom v lineární technologii: Nový materiál pro svobodu v navrhování

O 40 procent nižší tření a optimalizované konstrukční pravidlo 3:1 – miniaturní vedení drylin T s novým materiálem iglidur E3

Ať už v průmyslu nebo v kávovaru: Pro maximalizaci životnosti lineárního vedení a udržení nízké spotřeby energie pohonu, je důležité co nejvíce snížit tření a opotřebení. Specialista na chytré plasty firma igus, v Česku výhradně zastoupená společností HENNLICH, nyní dosáhla průlomu v oblasti tribologických plastů. Vyvinula nový kluzný materiál iglidur E3, který má až o 40 procent lepší koeficient tření a poprvé tak rozšiřuje možnosti konstrukce v lineární technice z klasického pravidla 2:1 na 3:1.

Extrémně hladký chod v aplikaci a nová svoboda v konstrukci – to poskytuje miniaturní lineární vedení drylin T díky nově vyvinutému kluznému materiálu iglidur E3. V závislosti na typu aplikace a použitých materiálů dosahuje koeficientu tření kolem 0,16, což je až o 40 procent méně ve srovnání se standardními materiály igus při měření na tvrdě eloxovaném hliníku. Ještě lepší pak byly výsledky ve srovnání s komerčně dostupnými kluznými materiály. V důsledku toho je také při ručním seřizování zapotřebí o 40 procent menší posuvná síla.

„Jedná se o důležitý krok pro větší svobodu v navrhování, protože poprvé lze překročit pravidlo 2:1,“ vysvětluje Tomáš Vlk, produktový manažer pro lineární vedení drylin ve společnosti HENNLICH.

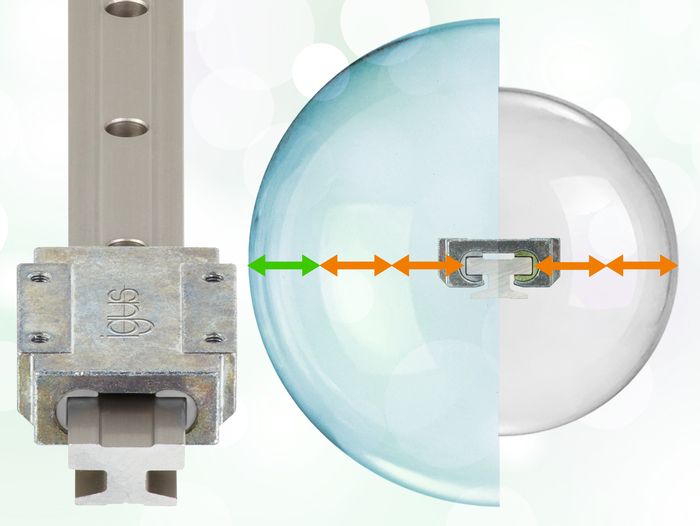

Klasické pravidlo 2:1, které obecně platí pro lineární kluzná vedení, uvádí, že vzdálenost hnací síly od pevného ložiska by neměla být větší než dvojnásobek vzdálenosti ložiska. V opačném případě může dojít k nerovnoměrnému pohybu nebo dokonce ke vzpříčení systému. Čím dále je pohon od pevného ložiska, tím větší je opotřebení a potřebná hnací síla. Společnost igus nyní dokázala rozšířit toto konstrukční pravidlo na poměr 3:1, takže pohon může být o 50 procent dále bez ovlivnění pohybu lineárního vedení. Současně se potřebné hnací síly snižují o 40 procent Tím se u elektricky poháněných aplikací ušetří 40 procent energie. Miniaturní lineární kluzné vedení drylin T je k dispozici ve třech velikostech 09, 12 a 15 a je vhodné mimo jiné pro laboratorní a lékařskou techniku a výrobu zařízení.

Prokazatelně lepší skluz – bez maziv škodlivých pro životní prostředí

Miniaturní lineární vedení s novými kluznými elementy z materiálu iglidur E3 navíc nabízí dobře známé výhody triboplastů igus. Použití vysoce výkonných plastů umožňuje tichý chod a dosahuje vysoké odolnosti vůči nečistotám i stoprocentní bezúdržbovost díky tuhým mazivům obsaženým v materiálu. Eliminace mazání nejen šetří peníze, ale i životní prostředí. Díky novému míchání a zpracování materiálů a nesčetným testům ve vlastní laboratoři, která je největší svého druhu na světě, posunula společnost igus hranice použití triboplastů a vytvořila novou konstrukční svobodu pro lineární technologie.

Obrázek:

Popis:

O 40 procent nižší tření a nová konstrukční svoboda v lineární technologii: Nově vyvinutý materiál iglidur E3 to umožňuje – a bez maziv škodlivých pro životní prostředí.

(Zdroj: HENNLICH/igus)

O firmě HENNLICH s.r.o.:

Společnost HENNLICH je důležitým partnerem pro společnosti ze strojírenského, automobilového, chemického, papírenského či důlního průmyslu. Bohaté zkušenosti má s dodávkami komponentů i celých systémů pro výrobce oceli, energií, investičních celků a hydrauliky. Zaměřuje se také na dynamicky rostoucí obor životního prostředí, zabývá se například instalacemi tepelných čerpadel. Na domácím trhu působí od roku 1991.

Litoměřická firma je součástí evropské skupiny HENNLICH. Historie skupiny HENNLICH sahá do roku 1922, kdy v severočeském Duchcově založil Hermann A. Hennlich firmu specializovanou na dodávky pro strojírenství a doly. Od konce války společnost sídlí v rakouském Schärdingu. Po roce 1989 rozšířila aktivity i do dalších zemí střední a východní Evropy. S více než 800 spolupracovníky působí v 18 evropských zemích.

Firma HENNLICH letos slaví 100 let od svého vzniku.

Mohlo by se Vám líbit

Na trh vstupuje soudkovitá fréza CoroMill® Plura barrel – řešení, s nímž se tvarové obrábění posouvá o další krok vpřed

- Obrábění

-

04. července 2025

Společnost Sandvik Coromant zařadila do své nabídky novou koncepci monolitních karbidových stopkových fréz, která umožňuje zkrácení času cyklu až o 90 %. Inzerce Společnost Sandvik Coromant, která […]

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]