11. března 2024 08:31

Nižší náklady a vyšší udržitelnost tryskání

Simulace tryskacích strojů a procesů

Tryskací proces je v mnoha průmyslových oblastech nepostradatelnou technologií. Bez ohledu na účel tryskání je cílem dosáhnout požadovaného výsledku tryskání při krátké době cyklu, za co nejnižší náklady a s minimálním využitím zdrojů. Rösler tyto požadavky splňuje, mimo jiné využitím nejmodernějšího simulačního softwaru. Navíc virtuální modely výrazně zkracují dobu potřebnou pro konstrukci – zejména u velkých a složitých strojů – a zajišťují tak kratší dodací lhůty.

Ať už se jedná o tryskání pro očištění povrchu, odhrotování, přípravu před lakováním či zpevňování povrchu (Shot-Peening) – tryskače vytvářejí optimální vlastnosti povrchu, ať už k zajištění bezproblémových navazujících výrobních operací nebo k optimalizaci funkčních charakteristik výrobku. V těchto procesech stojí zákazníci před úkolem zlepšit produktivitu a nákladovou efektivitu a také snížit spotřebu energie a zdrojů. Rösler v tomto podporuje své zákazníky nejmodernějším simulačním softwarem ve fázi plánování nového tryskacího zařízení, zejména s ohledem na vývoj a optimalizaci procesů.

Dosažení optimálních výsledků s nejvyšší možnou nákladovou efektivitou

Se simulačním softwarem mohou být všechny relevantní fyzikální procesy tryskání, včetně zpracovávaných obrobků, zobrazeny ve 3D. To zahrnuje typ tryskacího média, množství vhazovaného média a průtok média. Data, která jsou generována při takzvané částicové simulaci, umožňují přesné vyhodnocení toho, jaké množství tryskacího média je potřeba a s jakou energií nárazu musí zasáhnout různé plochy povrchu obrobku, aby bylo dosaženo 100% pokrytí. Data zároveň pomáhají určit požadovaný výkon turbíny, ideální polohu turbín a návrh vhodných přípravků pro obrobky. Simulace usnadňují vývoj tryskacích strojů a procesů pro dosažení optimálních výsledků tryskání s co nejnižším počtem turbín, minimalizovanou spotřebou energie a opotřebení stroje. To snižuje investiční a provozní náklady i spotřebu zdrojů na minimum.

Další výhodou simulací je to, že tryskací zařízení pro nové obrobky lze naplánovat na základě CAD dat ještě dříve, než budou k dispozici skutečné obrobky a stroj tak může zahájit produktivní provoz ve stejný den, kdy byl uveden do provozu. Časově náročné a nákladné testy s reálnými díly jsou tak z velké části eliminovány. Kromě toho simulace také poskytuje informace o tom, zda lze součást s danou geometrií skutečně otryskat ve stanovené kvalitě. Pokud by to nebylo možné, výsledky simulace poskytují cenné ukazatele týkající se optimalizace tvaru obrobku.

Kratší projektovací fáze a zlepšená kvalita procesů pro velká zařízení

Projektování a uvádění do provozu velkých zařízení pro díly například o délce 20 metrů, šířce pěti metrů a výšce čtyři metry nebo více, představuje zvláštní výzvy. Pro díly s takovýmito rozměry bývá k dispozici testovací zařízení jen zřídka. Simulace a virtuální kontrola tryskacího procesu tak může v těchto případech být jediným dostupným nástrojem pro dosažení vynikajících výsledků tryskání a vysoké efektivitě zařízení. Přesně pro tento účel Rösler vyvinul další softwarový modul, který modeluje velká, složitá zařízení a příslušné procesy tryskání. Na jedné straně realistické a správné zobrazení tryskacího obrazu a toku tryskacích médií podstatně snižuje celkové investiční riziko. Na druhé straně tak lze výrazně zkrátit časové nároky na plánování a uvedení tryskacího stroje do provozu.

Rychlejší zpracování sypaných dávek dílů

Při tryskání sypaných dílů, například v bubnových tryskačích Multi-Tumbler (RMT), má promíchání dílů a tryskacího média výrazný vliv na dobu cyklu a výsledky tryskání. Zde simulace geometrie tryskacího bubnu mimo jiné umožňuje optimalizaci promíchání dílů a tím výrazně zkrátit čas tryskání. V některých případech bylo možné dosáhnout zkrácení doby cyklu o přibližně 25 % na šarži, což vedlo ke značnému zvýšení kapacity.

Efektivní a energeticky úsporné filtrační systémy

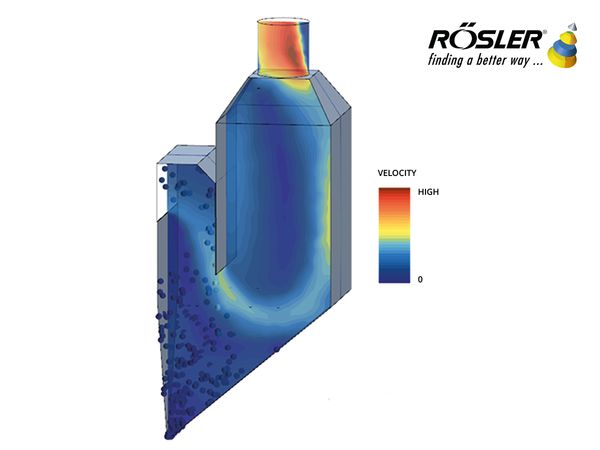

Ať už jde o standardní či velký tryskací stroj – patří filtrační systém společně s metacími koly k jedněm z energeticky nejnáročnějších jednotek tryskacího systému. To je důvod, proč se simulace proudění používá k podrobnému zkoumání objemového proudění vzduchu pro odsávání prachu vzniklého během tryskání. Pokud lze prach efektivněji odsávat pomocí vylepšeného proudění vzduchu, lze pak i zmenšit potřebnou velikost filtru a ušetřit tím další energii. V každém případě optimalizovaná odsávání zajišťuje kratší doby cyklu a tím i vyšší produktivitu. Kromě toho, zpracované díly vycházejí z tryskače čistější, což usnadňuje následné operace.

Digitální dvojče metacího kola zvyšuje efektivitu

S cílem snížení energetické spotřeby, míry opotřebení a zároveň zvýšení účinnosti, pracuje Rösler s digitálními dvojčaty metacích kol. Simulací toku částic je možné virtuálně přesně porozumět tomu, kde dochází na metacím kole k opotřebení a jaké geometrické změny je třeba provést, aby se opotřebení minimalizovalo. Jiné simulace se zase provádějí s cílem zvýšit účinnost metacích kol, což přispěje k dalším úsporám energie. Díky širokému využití simulací pro návrh tryskacích systémů a procesů, jakož i pro optimalizaci odsávání a metacích kol, se výrazně zkracují dodací lhůty tryskacích strojů Rösler, které vyznačují se energeticky úsporným provozem s nízkou mírou opotřebení a tím i největším možným přínosem pro zákazníky.

Simulace se zabývají i omílání komplexních dílů

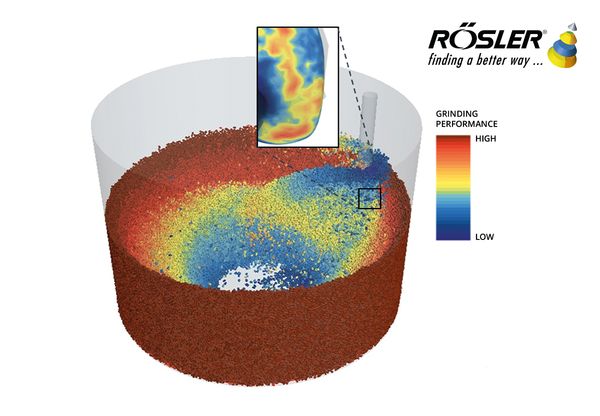

Vývoj omílacích procesů pro zpracování jednotlivých, geometricky složitých a obtížně obrobitelných dílů, jako jsou kolenní implantáty, doposud vyžadoval četné série testování. Pro takto komplikované aplikace, obvykle zpracovávané vlečným omíláním, rovněž společnost Rösler s úspěchem využívá simulační softwary.

Máte-li jakékoli dotazy týkající se simulace tryskání a omílání, kontaktujte prosím pana Toma Kollackse, tel.: 09533 924-491, e-mail: T.Kollacks@rosler.com, www.rosler.com

Fotografie: Rösler Oberflächentechnik GmbH

Podrobná simulace tryskacího procesu

Analýza proudění, včetně separace částic v odsávacím boxu

Analýza a optimalizace omílacího procesu s ohledem na pohyb omílacích tělísek a jejich účinnosti na obrobek.

Již více než 80 let se privátní společnost Rösler Oberflächentechnik GmbH aktivně podílí v oblasti povrchových úprav. Jako celosvětový lídr nabízíme komplexní portfolio vybavení, spotřebního materiálu a služeb v oblasti technologií hromadné povrchové úpravy a otryskávání pro široké spektrum různých průmyslových odvětví. Náš sortiment přibližně 15 000 typů spotřebního materiálu, vyvinutý ve zkušebních centrech po celém světě, slouží našim zákazníkům k řešení jejich individuálních požadavků. Pod značkou AM Solutions nabízíme řadu řešení a služeb v oblasti aditivní výroby / 3D tisku. V neposlední řadě nabízí Rösler Academy jako naše centrální školicí středisko praktické semináře zaměřené na omílací techniku a otryskávací techniku a aditivní výrobu. Skupina Rösler má celosvětovou síť 15 výrobních a prodejních poboček a cca 150 obchodních zástupců.

Detailní informace naleznete na: www.rosler.com

Mohlo by se Vám líbit

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]