23. července 2021 07:54

Fronius: Průmysl 4.0 ve svařování

Inteligentní správa svařovacích procesů jako konkurenční výhoda

O průmyslu 4.0 se v dnešní době mluví skoro všude. Ve společnosti, v politice a hospodářství patří tento výraz k hlavním tématům. Jak ale souvisí s digitalizací v kovozpracujících provozech? Co znamená z hlediska techniky spojování a jejich různých svařovacích procesů? Jaký dopad má digitální propojení technických zařízení a komponent, jaké výhody přináší podnikům? V popředí stojí hospodárnost a konkurenceschopnost.

Analýza, optimalizace a dokumentace parametrů svařování. Zajištění stabilních svařovacích procesů s minimální možnou deformací a díky tomu i zvýšení hospodárnosti. Toto všechno jsou výzvy pro kovozpracující podniky, které chtějí být konkurenceschopné i v budoucnu. Hlavní roli zde hraje rozsáhlá digitalizace.

Například společnost Fronius v závodu Wels provozuje prototypové centrum, ve kterém již používá mnoho digitálních řešení týkajících se svařovací techniky a dalších špičkových technických zařízení. Prototypové centrum tak přirozeně nabízí i možnost outsourcingu svařování prototypů. Slouží však i jako předloha toho, jak může průmysl 4.0 vypadat v praxi.

Prototypové centrum ve společnosti Fronius

Programování „offline“: nižší náklady na prostoje a větší výkon

Již dnes některé podniky programují své svařovací postupy „offline“, aby zvýšily efektivitu. Práce tedy probíhají odděleně od robotizovaných svařovacích systémů – a je tomu tak i v prototypovém centru společnosti Fronius. Svařovací technici pak již nemusí čekat na dokončení probíhajících svařovacích prací, aby robota naučili nové úlohy. Naopak mohou definovat a simulovat pořadí všech svarů, a to svar za svarem.

Software pro programování a simulace offline, například Fronius Pathfinder, rozpozná meze os a vypočte body startu, koncové polohy i najížděcí trasy. Kromě toho software samostatně nastaví poziční body. Zároveň jsou vizualizovány rušivé kontury a nastavení svařovacího hořáku se odpovídajícím způsobem upraví – již v předstihu, nikoli až během prvních svařovacích pokusů. Programování a simulace offline optimalizují svařovací postupy, zvyšují produktivitu a šetří zbytečné náklady na prostoje.

Efektivní a šetrné ke zdrojům: robotizované čištění povrchu využívající technologii horkého plazmatu

Podmínkou pro vytvoření vysoce kvalitních svarových spojů, jaké vyžaduje například automobilový průmysl, je odstranění cizích částic a znečišťujících filmů z kovových povrchů před svařováním. V minulosti bylo nutné používat velká množství chemických čisticích roztoků a zpravidla se musel ošetřit celý povrch dílu. Organické nečistoty a znečišťující vrstvy však nyní lze ve znamení průmyslu 4.0 odstranit velmi efektivně:

Systém pro čištění povrchů Acerios od společnosti Fronius přitom využívá plazma, které se aktivuje teplem. Robot přivede svařovací hořák s plazmovým plamenem o teplotě 1 000 °C naprosto přesně na místa, která je třeba vyčistit, aby se na nich následně mohlo svařovat. Čisticí plazma se pohybuje po kovovém povrchu rychlostí přibližně šest metrů za minutu. Dochází ke značnému zvýšení efektivity: namísto čištění „tak, jak je to jen možné“ provádí systém Acerios čištění „tak, jak je třeba“. A šetří se náklady i environmentální zdroje.

Acerios: Společnost Fronius používá plazmu k čištění povrchů

Předpoklad pro ovládání svařovacího oblouku orientované na budoucnost: moderní špičkové technické vybavení

Jak ale generovat stabilní a téměř bezrozstřikové svařovací procesy, které zaručí vytvoření dokonalé kořenové vrstvy, vysoký odtavný výkon při nižší traťové energii, stabilní chování průvaru či konstantní délky svařovacího oblouku? Odpovědí jsou digitální svařovací systémy s vysokým výpočetním výkonem, obrovskou pamětí, extrémně rychlými sběrnicovými systémy a v neposlední řadě i vysoce dynamickými podavači drátu. Takové systémy představuje ve společnosti Fronius platforma špičkových svařovacích zdrojů TPS/i. Nabízí inovativní svařovací procesy a procesní varianty:

LSC (Low Spatter Control) se vyznačuje například vysokou stabilitou oblouku a výrazně sníženou tvorbou svařovacích rozstřiků. PMC (Pulse Multi Control) přesvědčí charakteristikami, jako je vylepšená funkce korekce pulzu nebo zdokonalený postup SynchroPuls. Oba svařovací procesy využívají stabilizátory průvaru a délky svařovacího oblouku. PCS (Pulse Controlled Spray-Arc) zase umožňuje uživateli bezpřechodové střídání pulzního a sprchového oblouku a zabraňuje vzniku problematického přechodového oblouku.

Takové inovativní svařovací procesy a charakteristiky obecně zjednodušují obsluhu svařovacích zdrojů, šetří čas a zvyšují kvalitu svarových švů.

Inovativní a hospodárná: drátová elektroda jako senzor pro automatické korekce

Automatizované, plně autonomní svařování s bezchybnými svarovými švy – to je vize. Svařovací systémy by měly automaticky vyrovnávat styčné mezery, upínací tolerance a další nepravidelnosti. Společnost Fronius nabízí pro různé způsoby použití inovativní asistenční systémy WireSense, SeamTracking a TouchSense, které výrazně zvyšují efektivitu svařování. S jejich pomocí mohou svařovací roboti zcela autonomně přizpůsobit své programy průběhu svarů.

Tím se značně snižuje množství dokončovacích prací. Kromě toho klesají – v případě odchylek – náklady na dodatečné přeprogramování drah robota. Všechny tři asistenční systémy proto používají drátovou elektrodu nejen jako přídavný materiál, ale také jako senzor. Omezení přístupnosti dílů, která jsou častá u laserových nebo kamerových senzorových systémů, se zde nevyskytují. Podniky ušetří za údržbářské práce i výdaje za dodatečný senzorový hardware.

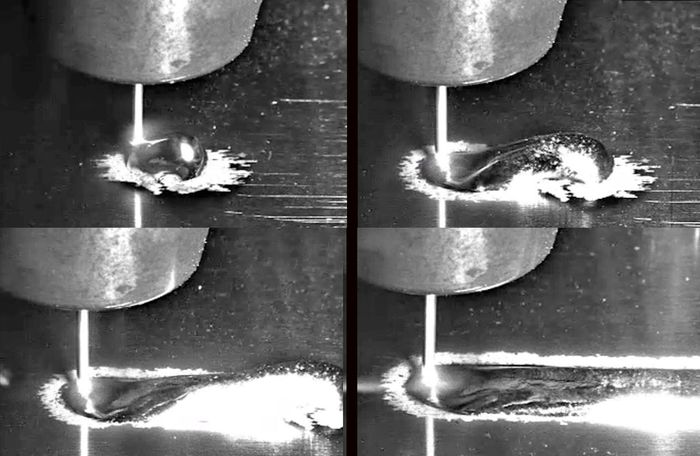

Monitorování oblouku v reálném čase pomocí kamery

Nejnovější kamerový systém ArcView od společnosti Fronius umožňuje bezprostřední pohled na oblouk. Tím je zajištěno monitorování probíhajícího svařovacího procesu v reálném čase. V kombinaci se svařovacími zdroji TPS/i generuje systém ArcView pulzně řízené snímky – přesně v tmavých fázích oblouku. Díky tomu systém poskytuje snímky s vysokým rozlišením, přičemž záběry při různé intenzitě osvětlení jsou sestavovány do jednoho podrobného snímku v kvalitě HDR. V případě potřeby může svařovací technik ihned zasáhnout a provádět korekce.

Správa svařovacích dat s použitím webových softwarových řešení

Mezi časté požadavky ve svářečské výrobě patří transparentnost a bezpečnost, ale také produktivita a úspora času. Proto je třeba zaznamenávat svařovací data pro účely dokumentace a analýzy. Bezprostřední zpětná vazba z výroby slouží jako podpora při optimalizaci procesů. Kromě toho lze monitorovat stavy systému a rozpoznávat chyby, aby následná výroba probíhala bezpečně a s vysokou kvalitou.

Software pro dokumentaci dat Fronius WeldCube proto ukládá veškerá relevantní data svařovacího procesu. Každý jednotlivý svarový šev lze díky tomu zpětně prohlížet. Všechny varianty softwaru WeldCube jsou navíc webovými řešeními. Uživatelé tedy mají k WeldCube přístup z počítače i z mobilních koncových zařízení a mohou si zobrazit podrobnosti o každém jednotlivém svarovém švu. Systém dokumentuje průběh svařovacích prací a pomocí semaforového systému hodnotí každý jednotlivý svarový šev.

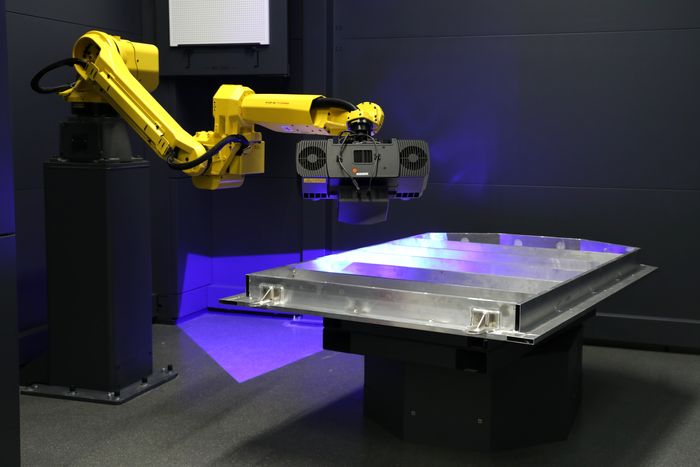

Kamera a robot: naprosto přesné měření svařovaných dílů

Moderní optický měřicí systém – který se používá i v prototypovém centru Fronius – kontroluje deformace a odchylky ve srovnání s konstrukčními daty CAD pro příslušný díl. Pro tento účel robot umisťuje speciální měřicí kameru na různá místa dílu. Před jejich osvětlením je na dílu zobrazena světelná mřížka.

Pomocí této světelné mřížky systém rozpozná obrysy dílu a vytvoří trojrozměrný snímek. Speciální software následně rozpoznává případné odchylky od původních konstrukčních dat a vyhodnotí je (pořadí svarů, deformace, …). Výsledky získané z dat měření však neslouží jen ke kontrole kvality, ale také k neustálé optimalizaci spojovacích prací.

Vysoká úroveň autonomie: robotizované svařovací systémy s digitálně propojenými komponentami

Nejrůznější díly všech velikostí a tvarů vyžadují inteligentní koncepce svařování. Společnost Fronius Welding Automation sází v oblasti robotiky na myšlenku platformy. Díky tomu může kombinovat standardizované komponenty se specifickými svařovacími systémy zákazníků. Uplatňují se svařovací roboti, manipulační roboti a polohovadla. Integrovány jsou i výměnné stanice pro svařovací hořáky a kontaktní špičky, odkládací systémy, komory pro přísun a odsun dílů či automatizované regálové systémy.

Digitální propojení všech těchto komponent a jejich centrální systémové řízení zajišťují plně automatizované postupy při svařování i při manipulaci s díly. To pak vede k vysoké míře autonomie. K dispozici jsou rovněž rozhraní k běžným ERP systémům a webové rozhraní API pro přenos dat do systémů třetích stran.

HTW Robotic Welding Cell (fronius.com)

Obrázek 1: Software Fronius Pathfinder pro programování a simulace offline

Obrázek 2: Systém Acerios pro čištění povrchů horkým plazmatem, prototypové centrum Fronius, závod Wels

Obrázek 3: Platforma svařovacích zdrojů Fronius TPS/i Robotics

Obrázek 4: Fronius ArcView: Snímky v kvalitě HDR s vysokým rozlišením pro monitorování svařovacích prací v reálném čase, prototypové centrum, závod Wels

Obrázek 5: Fronius WeldCube – webovou dokumentaci svařovacích dat lze používat nejen na plnohodnotných počítačích, ale i na mobilních koncových zařízeních

Obrázek 6: Buňka pro měření dílů v prototypovém centru Fronius, závod Wels

Obrázek 7: Robotická svařovací buňka Fronius HTW (Handling-to-Welding), předváděcí prostor, závod Wels

Fotografie: Fronius International GmbH

blog.perfectwelding.fronius.com

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]