08. září 2015 00:01

Zeptali jsme se 2-2015

Vývoj produktů a forem. Oddělení vývoje či vývojová centra. Účast společnosti na vývoji v rámci vývojových týmů. Ani v průmyslu zpracování plastů nelze důležitost vývoje podcenit, ba právě naopak. Proto jsme se zeptali:

Jakou úlohu hraje vývoj ve vaší společnosti?

Ing. Zdeněk Purkert,

ředitel společnosti Formplast Purkert, s. r. o.

V naší společnosti je kladen velký důraz na podporu vlastního vývoje, protože jako dodavatelé do automobilového průmyslu musíme přinášet do společných projektů naše poznatky a zkušenosti, aby výsledný produkt splňoval všechny potřebné požadavky zákazníka. Při tom je nutné dbát na celkovou efektivitu výroby. Nesmí být podceněn žádný aspekt výrobního procesu, od přípravy nářadí a technologie vstřikování, přes ergonomii pracoviště a minimalizaci rizika vzniku chybného produktu až po logistické operace s vyrobeným dílem. Všechna tato kritéria vyžadují kvalitní a úzce propojenou spolupráci jednotlivých vývojových týmů uvnitř naší společnosti ve fázi vývoje projektu jednotlivých produktů.

V současné době se hodně specializujeme na výrobu optických komponentů pro osvětlení automobilů, při které je nezbytně nutná naše spolupráce se zákazníky už ve fázi vývoje světlometu, tedy ještě dříve, než jsou uvolněna finální data jednotlivých dílů. V této době máme všichni reálnou možnost najít nejlepší řešení jak z hlediska funkce na straně konstruktéra dílu, tak také zároveň z pohledu produkce na naší straně jako výrobce konečného výlisku. Jen takový vývoj dokáže přinést řešení s efektivitou na všech stupních výrobního procesu.

Konkrétním případem úspěšně zvládnutého vývoje je produkce světlovodičů pro vozy Mercedes. V počátcích těchto projektů jsme hledali optimální řešení jak při výrobě forem, tak také při vlastním vstřikování a následné kontrole hotových dílů. Dnes máme vyvinutou linku na kompletní produkci tohoto typu výlisků. Projekt začíná výrobou unifikované formy, která je zhotovena na shodné platformě (obdoba přístupu VW a jeho platforma MQB). Dále jsou v maximální míře na lisech sjednoceny prvky SMED pro minimalizaci časů při změně výroby. Nakonec je i zautomatizována 100% kontrola všech dílů, kdy je kamerou snímáno spektrum barev, které světlovodič vyzařuje při provozu. Každá odchylka od nastavených hodnot je odhalena a díl následně vyřazen. Tento vývoj nám umožnil proniknout k většině výrobců světlometů, takže s našimi světlovodiči dnes jezdí vozy Mercedes, BMW, Škoda, Peugeot, Renault, Jaguar a další.

Slavomír Kubo,

manažer kvality ve společnosti

HANIL E-HWA AUTOMOTIVE SLOVAKIA, s. r. o.

V rámci vývoja naša spoločnosť využíva rôzne softvérové simulácie výrobných procesov plastových dielcov cez tečenie materiálu vo forme. Snažíme sa optimalizovať komponenty na báze polymérov, aby sa dosiahli ciele ako sú: ekonomickosť, efektívnosť a účinnosť.

Vývoj a výroba komponentov na báze polymérov pre automobily je zameraná predovšetkým na znižovanie vývojových cyklov a optimalizáciu výrobných procesov s cieľom zníženia ich nákladov, znižovania hmotnosti a zvýšenia ich kvality.

Automobilové komponenty navrhované z plastov alebo kombináciou plastov a kovov dosahujú viditeľné úspory hmotnosti než ako to je pri využití konvenčných materiálov. Tak ako sa zvyšuje použitie plastov pri výrobe automobilov, zvyšuje sa množstvo techník navrhovania automobilov z ľahkých materiálov, zvyšuje sa aj integrácia plastov a kompozitných polymérov do procesu návrhu automobilov, čo spôsobuje lepšiu výkonnosť a šetrí energie. Celý proces vývoja začína benchmarkingom a sledovaním svetových trendov, cez výber materiálu, spomínanej simulácie výrobného procesu a tečenia materiálu až po návrh a výrobu konkrétnej formy. Každá etapa vývoja je podrobne naplánovaná v APQP pláne a každá etapa má svoje vstupy aj výstupy. Cieľom celého APQP procesu je kvalitný výrobok, ktorý spĺňa požiadavky zákazníka.

Ing. Radek Kadlček,

obchodní ředitel ve společnosti KASKO, spol. s r. o.

Společnost KASKO nabízí svým zákazníkům vývoj dílů od roku 2004, kdy se podílela na vývoji plastových dílů pro vůz Škoda Roomster. Jednalo se o první vývojový projekt, který byl zaměřen na obložení zadních sedaček.

V roce 2006 se nám podařilo získat další vývojový projekt pro vůz Škoda Yeti, kde jsme se podíleli na vývoji obložení dolních sloupků. Jako jeden z nejvýznamnějších projektů z pohledu technické náročnosti hodnotíme vývojový projekt pro vůz Škoda Rapid, kde jsme se podíleli na vývoji středové konzoly a obložení dolních sloupků.

Zkušenosti, které naši vývojoví pracovníci při tomto projektu získali, nám otevřeli cestu na vývoji obložení dolních sloupků pro vůz Fabia. V průběhu roku 2013 jsme spolupracovali na několika projektech pro vůz Škoda Superb. V současné době spolupracujeme na vývoji nových vozů značky Škoda a Seat, které patří do kategorie SUV. Vývojové projekty hrají pro naši společnosti velmi důležitou roli.

Při těchto projektech si můžeme odzkoušet nejenom funkčnost dílů při různých testech, ale taktéž se snažíme ve vývojové fázi navrhovat a upravovat díly tak, abychom se vyhnuli případným problémům při konstrukci vstřikovacích forem a sériové výrobě plastových dílů.

Pro požadované testy používáme různé druhy prototypových dílů. Ať už to jsou díly z 3D tiskárny, díly vyrobeny ze silikonových forem, z RIM forem, popř. z AL forem. Naše společnost se řadí mezi přední vývojové dodavatele plastových dílů automobilky ŠKODA AUTO, a. s.

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

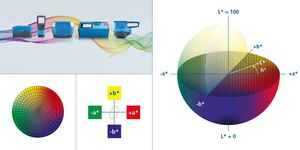

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]