20. dubna 2018 00:30

Vstrekovacie formy s konformným chladením

Vstrekovanie plastu je technologický proces, pri ktorom je základný plastový materiál roztavený a následne pretlačený do formy, kde nadobudne finálny tvar. Po naplnení dutiny sa chladiace médium rozptyľuje cez chladiace kanály aby sa jednotlivé časti formy dostali na vhodnú teplotu. Chladenie je dôležitou súčasťou procesu výroby kvalitných výliskov, ale spotrebuje 50–80 % času cyklu.

Úvod

Bežné geometrie dráhy chladenia sú obrábané v priamkach. Chladiaca kvapalina preteká kanálmi pri danej teplote a tlaku, optimalizuje sa čas cyklu so zreteľom na kvalitu dielov. Toto riešenie často nepostačuje, pretože použitie priamej geometrie pri tvarovo zložitých dieloch nezaisťuje konzistentné chladenie v celej dutine formy. Rýchlosť chladenia pre danú časť formy čiastočne závisí od jej blízkosti k chladiacemu kanálu. Nerovnomerné chladenie v jednotlivých častiach formy vedie k dlhším dobám cyklu, deformácii výliskov a produkcii nepodarkov.

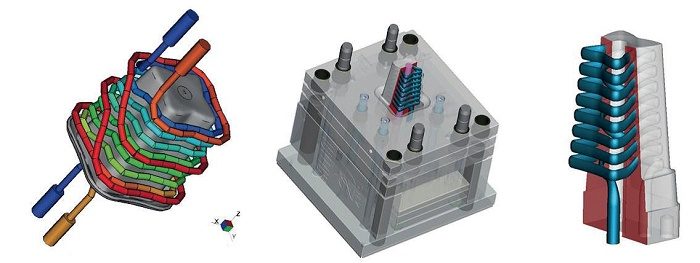

Technológia DMLS

Priame kovové laserové spekanie (DMLS) bolo vyvinuté v kooperácii spoločnosti Rapid Product Inovations (RPI) a Electro Optical Systems EOS v roku 1994 a bola to prvá komerčná metóda rýchleho prototypovania na výrobu kovových dielov v jednom procese. Pri použití DMLS sa kovový prášok o hrúbke 20 mikrónov roztaví za pomoci vysoko výkonného laserového lúča bez použitia spojiva alebo tavidlového činidla čím dochádza k vytvoreniu časti s vlastnosťami pôvodného kovového práškového materiálu. Odstránenie polymérového spojiva zabraňuje spáleniu a infiltračným procesom a produkuje 95% hustú oceľovú časť v porovnaní s zhruba 70% hustotou pri použití konkurenčnej technológie SLS (Selective Laser Sintering).

Obrázok 1: Princíp činnosti DMLS technológie

Možno teda povedať, že tlač v DMLS poskytuje kvalitnejší 3D výtlačok s vyššou hustotou. V súčasnosti DMLS umožňuje výrobu niekoľko tvarovo odlišných dielov zároveň pričom ponúka širokú škálu vlastností a to od riadenia porozity až po výrobu plne homogénnych štruktúr, ktoré môžu dosahovať vyššej pevnosti ako odliatky alebo výkovky.

Temperačné systémy foriem

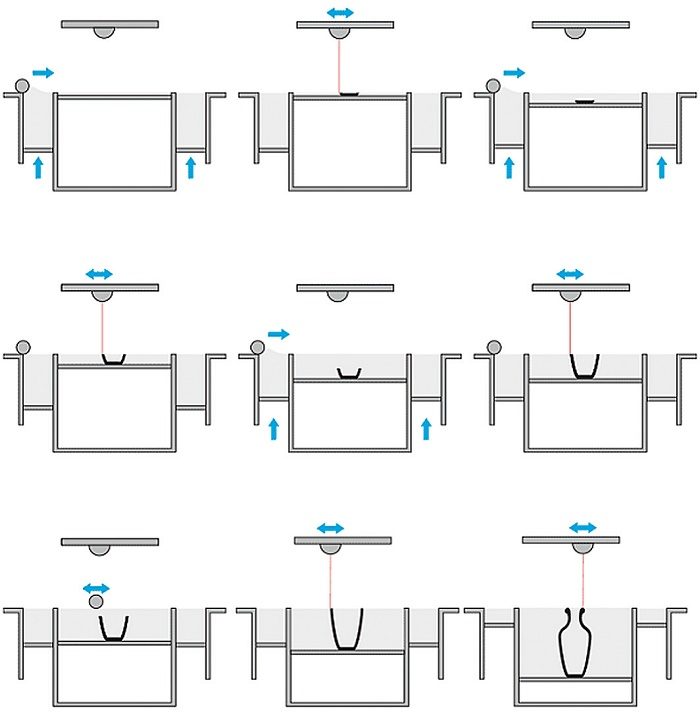

Pod pojmom temperačný systém sa rozumie systém kanálov a dutín, cez ktoré preteká chladiace médium. Týmto systémom sa udržuje teplota formy na požadovanej hodnote. Temperačný systém je delený na dielčie okruhy, ktoré sú riešené podľa spôsobu zaformovania výlisku vo forme a podľa polohy deliacej roviny. Pri návrhu rozmiestnenia temperačných kanálov a ich rozmerov je nutné prihliadať na celkové riešenie formy a jeho rozmiestnenie musí byť také, aby dochádzalo k rovnomernému tuhnutiu výlisku v celom jeho objeme. Prierez kanálov sa volí spravidla kruhový, no využívajú sa aj kanály so zložitejšou geometriou. Teplota formy a tepelná rovnováha formy pre vstrekovanie plastov má veľký vplyv na kvalitu výliskov a predĺženie životnosti formy. Chladiaci systém formy musí byť navrhnutý tak, aby sa zabránilo vzniku chýb spôsobených zlou teplotou. Pre temperačný systém sa štandardne kanály vo forme vyvrtávajú. Priemer kanálov závisí na hrúbke steny výlisku.

Obrázok 2: Temperačný systém formy

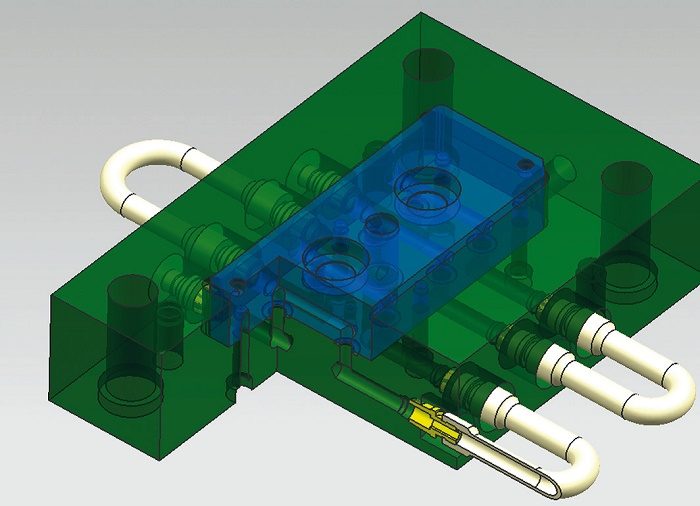

Konformné chladenie

Konformné chladenie je sľubnou alternatívou s rastúcim využitím. Chladiace kanály kopírujú kontúry tvarovej časti formy, čo má za následok rýchlejšie a rovnomernejšie chladenie. Až donedávna bol tento jednoduchý koncept ťažko realizovateľný, pretože niektoré geometrie ktoré sú vyžadované pri konformnom chladení nie je možné vyrobiť tradičnými spôsobmi obrábania. Príchod aditívnych spôsobov výroby (AM) zvýšil dostupnosť konformného chladenie pre konštruktérov foriem. Použitie technológie DMLS, ktorá je založená na princípe postupného natavovania kovového prášku môžu byť komplexné chladiace kanály optimalizované už počas fázy návrhu a konštrukcie formy. Metóda DMLS ponúka široké spektrum možností pri návrhu chladiacej sústavy z hľadiska tvaru i umiestnenia kanálov. Takto vyrobené chladiace kanály poskytujú rovnomernejšie rozloženie teploty a rýchlejšie chladenie v dutine formy. Zároveň sa zvyšuje rozmerová a tvarová presnosť výliskov. Samozrejme najväčším prínosom je skrátenie výrobného cyklu a to až o 40 %, čo má v konečnom dôsledku aj pozitívny vplyv na cenu výlisku. Odformovanie výliskov mnohokrát závisí na dochladení konkrétneho miesta vo forme, ktoré je z rôznych dôvodov pomalšie chladené. Tieto miesta je možné s predstihom odhaliť pomocou simulačnej analýzy pomocou softvérového riešenia ako je napríklad MoldFlow od spoločnosti Autodesk. Konštruktér má potom možnosť navrhnúť vhodné riešenie chladenia, môže optimalizovať veľkosť, tvar a prierez chladiacich kanálov a tým dosiahnuť maximálneho chladiaceho efektu. DMLS metóda umožňuje priebežne meniť prierez kanála z kruhového tvaru do podoby sledujúcej povrch dutiny formy a späť, čo je možné s výhodou využiť napríklad pri chladení rôznych vystúpených tvarov a rebier. Ako materiál na výrobu foriem sa najčastejšie používa nástrojová oceľ MS1 a zliatina bronzu DM20 – záleží, či ide o malosériovú alebo sériovú výrobu. Správne udržiavaná teplota formy tiež zvyšuje jej životnosť a vysoké náklady spojené s údržbou. CNC obrábanie pre konformné chladenie je znevýhodnené priamym vŕtaním. Pretínajúce sa kanály, zložité smerovanie chladiacej kvapaliny a oblasti s nulovou rýchlosťou sa ťažko zvládajú a proces nemôže dosiahnuť riadenú alebo jednotnú vzdialenosť od taveniny. Sekundárne elektro-erozívne obrábanie na doplnenie CNC nástrojov môže byť časovo a finančne nákladné. DMLS vytvára konformné chladiace kanály do formy ako jej súčasť.

Obrázok 3: Konformné chladenie formy

Geometria kanálov okolo dutiny môže byť premenlivá a kontrolovaná pre optimálne chladenie. Je možné vytvoriť kombinované systémy s oddelenými chladiacimi a vykurovacími kanálmi (na reguláciu globálnej teploty) a špecifické systémy (na manipuláciu s kritickými teplotami blízko k dutine). To otvára potenciál pre budúce aplikácie.

Záver

Predkladaný príspevok prináša teoretický úvod do technológie DMLS a jej aplikácii. Práve táto technológia prináša potencionálne využitie pri konštrukcii foriem pre vstrekovacie lisy, konkrétne pre konformné chladiace systémy, ktorých výroba konvenčnými metódami obrábania je nemožná alebo finančne a časovo veľmi náročná. Konformné chladenie využíva zložité geometrie, ktoré kopírujú tvar budúceho výrobku a zabezpečujú rovnomerné chladenie v celej dutine formy. Hlavný prínos použitia takého chladenia spočíva v skrátení výrobného cyklu, zamedzenie vzniku vnútorných pnutí a znížení produkcii nepodarkov.

Ing. Tomáš Coranič, doc. Ing. Štefan Gašpár, PhD.

FVT Technickej univerzity v Košiciach so sídlom v Prešove

Použitá literatúra

1. CHUA, C. K., Rapid Prototyping: Principles and applications, 2nd ed. Hackensack: World Scientic, 2005, 420 s. ISBN 981-238-120-1.

2. GEBHARDT, A. Rapid Prototyping, CARL HANSER VERLAG, 2003 [cit. 22. 04. 2011], 377 s. ISBN 3-446-21259-0.

3. PÍŠKA, M. a kolektiv. Speciální technologie obrábě ní. Vyd. 1. Brno: CERM, 2009. 246 s. ISBN 978-80-214-4025-8.

4. Direct Metal Laser Sintering. [online], Dostupné na World Wide Web:

https://i.materialise.com/blog/direct-metal-laser-sintering-dmls/

5. Cooling method. [online], Dostupné na World Wide Web: http://mouldtechnology.blogspot.sk/2012/03/cooling-layout-and-cooling-method.html

6. Conformal cooling. [online], Dostupné na World Wide Web:

http://www.initial.fr/en/tooling-and-molding/conformal-cooling/

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]