08. září 2015 00:20

Smart Factory – co nám přinese?

V současné době je stále více článků věnováno tématice tzv. Průmyslu 4.0 neboli pomyslné čtvrté průmyslové revoluci. Téma to není nové, v Německé spolkové republice o něm diskutují v různých odborných kruzích již téměř deset let. A nyní dorazilo i k nám do České republiky. Ovšem pro mnoho techniků je to téma obtížně uchopitelné, čím více se o něm píše, tím méně si lidé pod tímto pojmem dokáží představit konkrétní technické řešení, aplikace, dopady apod. Tento článek by měl napomoci lepšímu pochopení, co můžeme od nové rEvoluce očekávat, kam nás vede a hlavně jaká úskalí nás mohou při aplikování takových postupů potkat.

Krátce do historie

Současná průmyslová revoluce je v řadě již čtvrtá počínaje průmyslovou revolucí na konci 18. století, která znamenala příchod prvních strojů do výroby. O 100 let později další revoluce ve výrobě přinesla sériovou a pásovou produkci, která byla zdokonalena v sedmdesátých letech minulého století díky využití počítačových systémů. A nyní propojení počítačového řízení do sítě nastoluje další, v řadě již čtvrtou revoluci v průmyslové výrobě.

Průmysl 4.0 popř. „rEvoluce“ je původně technologická strategie německé vlády. Ta požadovala po lídrech německého průmyslu a vědy předpovědět směry vývoje lidské společnosti a definovat, jak by mělo Německo na takový vývoj reagovat, aby se udrželo na technologické špičce. Původně německá strategie je nyní celosvětově uznávaný a akceptovaný přístup k rozvoji průmyslové výroby. Setkáváme se s názvy „Smart Factory“, „Internet of Things“, „Big Data“, kyberfyzikální systémy apod. Slovo smart nacházíme ve spojení téměř s čímkoliv. Co si ovšem máme představit při spojení slov smart a průmyslová výroba?

Stroj Allrounder 370 E s automatizací tvoří základní výrobní buňku datově napojenou do nadřazeného systému řízení. © foto: Arburg

Smart Factory = chytrá továrna

Výkon počítačů za poslední, velmi krátké období neuvěřitelně vzrostl, jednotlivé systémy jsou vzájemně propojené a zpracovávají obrovské množství dat. To je obecně známý fakt. Počítače se implementovaly v průmyslové výrobě a řídí čím dál složitější operace. Stále ovšem za účasti lidí. Nová průmyslová revoluce s sebou přináší ještě intenzivnější robotizaci a automatizaci. Dnešní produkce čehokoliv je ohromná a jednicové náklady se snižují právě díky rozpuštění vstupních a provozních nákladů do milionových výrobních sérií. Jenže dnešní spotřebitel je už jiný než dříve. Chce pro sebe individuální řešení, aby nepotkával další tisíce lidí např. ve stejné košili. Jak na to? Tak zvanou customizací, tedy úpravou/změnou výrobku podle individuálního požadavku zákazníka.

A dostáváme se k jádru věci: mít levný, ale zároveň jedinečný výrobek. V tomto bodě nastupuje výhoda chytré továrny. Nejenže si zákazník může nakonfigurovat svůj výrobek, může si jej do výroby dálkově (přes internet) zadat a výroba si „upraví“ postupy podle tohoto zadání, čímž automaticky a samostatně zareaguje na potřeby zákazníka. A to všechno při zachování určité velkosériovosti. Budoucí výrobní prostředky budou totiž vzájemně propojeny s centrálním systémem v jednu síť. Objednaný výrobek ponese od počátku jednoznačnou identifikaci (např. natištěný QR kód nebo bezdrátový identifikátor RFID). Stroj si ve zpracovatelském řetězci před operací přečte, o jaký výrobek se jedná, z databáze si nahraje, jaké operace se musí na výrobku provést a zpět do databáze uloží informace o podmínkách realizované výroby (kvalitativní a procesní parametry). Pak nechá výrobek přesunout do dalšího stroje na provedení následných operací. A to vše bez nutnosti lidského vstupu. Lidský mozek se totiž díky své omezené datové kapacitě a rychlosti stává úzkým hrdlem v rozhodovacím procesu výroby. Jednotlivé stroje tak budou sice stále propojeny v linku, ale každý stroj bude automaticky podle potřeby reagovat a přizpůsobí svůj výrobní postup požadavku.

Tento futuristický přístup prakticky znamená, že továrny budoucnosti budou sestaveny ze samostatných výrobních buněk komunikujících s dalšími systémy a fyzicky propojených nějakým dopravníkem pro přesun výrobků. Lidská obsluha bude vysoce kvalifikovaná a převážně pouze dozorující. Na každém výrobku se provedou jen požadované operace a každý výrobek bude mít svůj rodný list, tj. historii vzniku a výsledky výstupního testování parametrů.

Nově navrhované komunikační protokoly pro výměnu dat mezi (nejen výrobními) zařízeními stejně jako obrovská datová úložiště s tímto přístupem již počítají. V dnešní době je datový tok mezi různými zařízeními připojených do celosvětové sítě již realitou. A to nemluvíme pouze o počítačích, tabletech a telefonech, ale také o bankomatech, automatech na jízdenky, platebních terminálech apod. Předpokládá se, že do pěti let bude v síti spolu komunikovat dvojnásobek zařízení než dnes, tedy 50 mld. zařízení(!).

Konkrétní aplikace přístupu Průmysl 4.0 společnosti Arburg

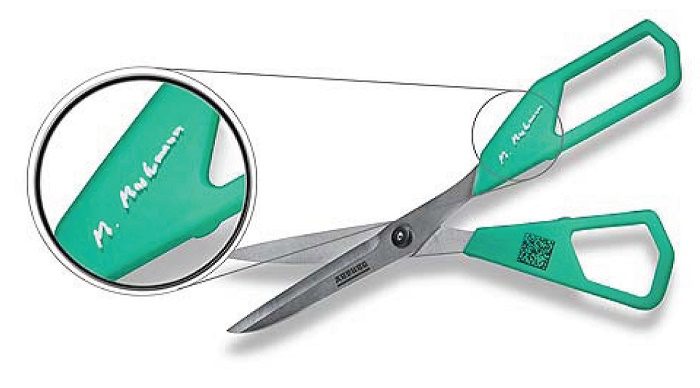

Na Mezinárodním strojírenském veletrhu v Brně bude společnost Arburg vystavovat aplikaci, která ukazuje možnosti tohoto nového přístupu. Budou zde vyráběny nůžky, a to ve čtyřech variantách (pro leváky a praváky, špičaté nebo zakulacené). Každé nůžky bude možné vyrobit s individuálními rysy. V prvním kroku si návštěvník zvolí typ nůžek a zadá data do systému. Budoucímu výrobku – nůžkám je přidělena jedinečná identifikace – číslo. Návštěvník obdrží RFID čipovou kartu s uloženými daty jako požadavek na výrobu.

Po vložení karty do čtecího zařízení vstřikovacího stroje Allrounder 370 E vybaveného automatizací Multilift výrobní buňka vyrobí odpovídající nůžky, které jsou při výstupní kontrole opatřeny laserovým popisem – QR kódem. Zároveň se údaje o výrobním procesu (procesní a kvalitativní parametry – např. doba cyklu, dávka, dotlak, zpracovatelské teploty aj.) uloží do databáze. V následujícím výrobním kroku jsou nůžky individualizovány na přání zákazníka. Aditivní výrobou pomocí zařízení freeformer jsou nůžky opatřeny jedinečným popisem – podpisem nebo textem, které návštěvník napsal na dotykový displej při „objednání“ výroby těchto nůžek. Zařízení freeformer si přečte QR kód vložených nůžek, z databáze si načte potřebné údaje pro popis a provede potisk.

Popisné pole pro aditivní nanesení textu/jména podle individuálního požadavku zákazníka spolu s laserovým značením vyrobených nůžek QR kódem. © foto: Arburg

Návštěvník si po dokončení výroby načtením QR kódu z nůžek může na svém mobilním smart zařízení (telefon, tablet) vyvolat údaje o výrobě produktu. Stačí mít aplikaci na čtení kódu a přístup na internet. Tato aplikace demonstruje základní myšlenku Průmyslu 4.0 datového a produkčního propojení sériové konvenční výroby zpracování plastů vstřikováním a aditivní výroby pomocí 3D tisku s výslednou customizací výrobku.

Zařízení freeformer pro aditivní výrobu dílců; v rámci prezentované výroby představuje druhou výrobní operaci. © foto: Arburg

Úskalí spojená s přístupem Průmysl 4.0

Přestože diskuze o další průmyslové revoluci jsou zde po mnoho let, praxe prozatím na zavedení nových postupů připravená není. Otevírají se nové možnosti využití technologie, zefektivnění výroby, zkrácení výrobního cyklu, snížení zmetkovitosti, propojení virtuálního světa internetu s reálným světem. Má to však i svou druhou stránku. Ponecháme-li stranou technologickou náročnost, nepřipravenost praxe je především v legislativní rovině. Přestože již existují určité pokrokové technické standardy v komunikační a datové sféře, prozatím není legislativně dořešena např. spolupráce člověka s robotem. Nová zařízení by měla stále více využívat robotů pracujících přímo vedle člověka. Bohužel nebo bohudík není možné veškeré výrobní úkony robotizovat. Člověk je pro některé aktivity nenahraditelný a při požadavku Průmyslu 4.0 bude muset dojít k začlenění robota a člověka do jednoho výrobního systému.

Pohyby robota představují riziko zranění nebo úmrtí osoby nacházející se v dosahu robota. Na trhu jsou dnes roboty, které toto riziko minimalizují. Jsou opatřeny rychlou a citlivou senzorikou, která robota při nežádoucím kontaktu včas „vypne“. Ovšem stále zde zůstává otázkou např. nástroj–chapadlo, které robot „drží“. Pokud toto chapadlo má ostré hrany, pohyby robota již nejsou bezpečné a jeho senzorika osobu neuchrání. Navíc stávající legislativa týkající se bezpečnosti strojních zařízení neumožňuje postavit na lince vedle sebe robota a člověka. Nebezpečný prostor robota musí být vždy oddělen nějakou pevnou překážkou od lidské obsluhy, popř. musí být nebezpečný prostor monitorován prostorovými senzory, které při přiblížení člověka do dosahu robota jeho pohyby zpomalí nebo zcela zastaví. V tomto směru je požadavek na maximální robotizaci výroby se začleněním lidí přímo do robotizované linky v tuto chvíli nerealistický. Navíc samotný proces novelizace technických norem podle nejnovějších vědeckých poznatků vždy časově pokulhával za rychlým vývojem teorie i praxe.

Připojení jednotlivých výrobních zařízení do sítě přinese větší riziko kybernetické kriminality. Nebezpečí elektronického napadení systému zvenčí samozřejmě existuje i dnes a firmy si musí svá data velmi střežit. Situace se ovšem výrazně zkomplikuje, když smart výrobní zařízení budou komunikovat s okolním světem zcela autonomně. Čím více je zařízení autonomnější a „chytřejší“, tím více musí být zabezpečeno proti nežádoucímu elektronickému útoku zvenčí. Každá smart továrna se pak může dostat do hledáčku různých hackerských skupin, ať už jen pro prosté pobavení zastavit nebo přeprogramovat někde výrobu nebo se záměrným cílem navodit maximální škody zničením dat a vyřazením systému. Na toto nejsou legislativa ani provozovatelé taktéž připraveni.

V neposlední řadě přístup Průmysl 4.0 přináší obrovský rozsah sledování pohybu zboží. Identifikované výrobky bude možné sledovat nejen při jejich zrodu, ale při užívání a likvidaci. A s ním se do sledování dostává i uživatel, který bude jednoznačně s výrobkem spojen již při jeho nákupu. Sledování věcí se tak může rychle a jednoduše překlopit ve sledování lidí. Samozřejmě je zde námitka o obrovském množství dat a nemožnosti jejich zpracování nebo využití. Téma „Big Data“, „Cloudu“ – tzn. virtuálních úložišť a jejich využití/zneužití je taktéž velmi diskutovaným tématem dneška a aplikací myšlenek Průmyslu 4.0 bude tato otázka ztráty svobody opětovně otevřena a předpokládám, že i vyostřena.

Každý nový vývojový posun má své pozitivní i stinné stránky. Je na nás, abychom si je včas uvědomili a dokázali s nimi pracovat. Nový přístup Průmyslu 4.0 nás postupně bude nutit změnit konvenční způsob uvažování. Velký tlak na snižování nákladů v minulých letech vedl ve většině výrobních firem k velkému „utažení šroubů“. Už není příliš kde brát – lidské a technologické zdroje jsou optimalizovány, efektivní zacházení s energiemi probíhá. Další možnost úspor zůstává již pouze v reorganizaci a zefektivnění struktury řízení. Což Průmysl 4.0 nabízí.

Díky svému produktovému portfoliu je společnost Arburg schopna dodávat zařízení do digitální továrny budoucnosti již dnes. © foto: Arburg

Závěr

Čtvrtá průmyslová rEvoluce je výsledkem obrovského skoku, který udělala počítačová technologie v posledních letech. Výrobní zařízení budou mnohem flexibilnější a autonomní. Nabídnou netušené možnosti sériové výroby individualizovaných výrobků s veškerou výhodou propojení virtuálního internetového světa se světem reálným. Nové technologie přináší ovšem také určitá úskalí, na která nejsme ještě zcela připraveni, ať už po stránce legislativní nebo po stránce praktické. Průmysl 4.0 představuje krok, který je vývojově nevyhnutelný, a rozbíjení strojů (= robotů) dělníky, jak tomu bylo na konci osmnáctého století, nic nevyřeší. Člověk je tvor adaptabilní, musí se tedy přizpůsobit i tomuto novému trendu a s rozumem využít obrovského potenciálu v něm ukrytého.

Ing. et Ing. Daniel Orel, Ph.D. – ARBURG spol. s r. o.

ARBURG spol. s r. o.

ARBURG spol. s r. o.

Černovická 40, 618 00 Brno

Tel. +420 (0) 548 422 471

Fax +420 (0) 548 422 -479, -481

czech@arburg.com

www.arburg.cz

Mohlo by se Vám líbit

Nová vlajková loď generátorů libovolných průběhů s šířkou pásma 3,9 GHz a výstupní rychlostí 10 GS/s

- Elektro

-

12. července 2025

Společnost Spectrum Instrumentation představuje čtyři nové vysoce výkonné generátory libovolných průběhů (AWG), které jsou významným milníkem v nabídce jejích produktů. Nové generátory AWG jsou určené […]

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

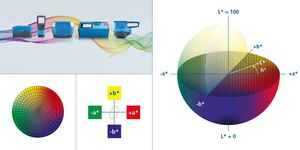

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]