17. ledna 2023 16:15

Dokonale odhrotované a odprášené díly z duroplastu a termoplastu ve výrobním taktu vstřikovacího stroje

Odhrotování náročných vstřikovaných dílů

Lehčí, kompaktnější a udržitelnější – výrobce vstřikovaných dílů prokázal, že tento trend lze ekonomicky dosáhnout pomocí vysoce výkonných plastových materiálů. Společnost stále více vyrábí obrobky z duroplastových a termoplastových materiálů, které byly dříve vyráběny z kovu. To si vyžádalo rozšíření kapacity pro odjehlování součástí. Zákazník si pro tento účel zvolil tryskací řešení od společnosti Rösler. Průběžný pásový stroj RSAB 470 zajišťuje rychlé a efektivní zpracování v nepřetržitém provozu. Tryskací stroj RWS 1200 s otočnou komorou se pak používá pro vysoce kvalitní a spolehlivé odstraňování otřepů u jednotlivých obrobků. Speciální dvoukomorová konstrukce tohoto stroje minimalizuje neproduktivní prostoje zařízení.

Zpracování plastů má u společnosti Ros GmbH & Co. KG, která byla založena v roce 1926 jako Presswerk Ros, téměř 100letou tradici. Dnes je rodinný podnik řízen již třetí generací rodinných příslušníků a je špičkovým partnerem pro technicky náročné vstřikované díly vyrobené z duroplastů a termoplastových materiálů včetně polyfenylensulfidu (PPS). Vývoj produktů, výroba nástrojů a vlastní výroba probíhá v sídle společnosti v Coburgu v Německu. Další výrobní závod se nachází v Ummerstadtu v německé spolkové zemi Durynsko. Pro odstranění otřepů z dílů, které vznikají výrobním procesem, pracuje společnost od roku 2006 s tryskacími stroji Rösler.

Rozšíření kapacity tryskání

„Skutečnost, že jsme v roce 2021 museli rozšířit naši tryskací kapacitu v obou našich výrobních závodech, byla způsobena na jedné straně zvýšeným objemem plastových komponentů, které nahrazují kovové díly, například u systémů řízení teploty v automobilovém průmyslu. Umožňují tak šetřit hmotnost a tím snižovat emise CO2 . Na straně druhé jsme obdrželi nové velkoobjemové zakázky na výrobu lisovaných dílů z duroplastu, mimo jiné od velkého výrobce zahradního nářadí,“ uvádí Jürgen Bär, který je zodpovědný za technické plánování v oddělení průmyslového inženýrství ve společnosti Ros v Coburgu. Po diskusích se čtyřmi výrobci tryskacích systémů bylo rozhodnuto pro průběžný tryskací systém RSAB 470 s drátěným pásem a tryskací stroj RWS 1200 s otočnou komorou, oba od společnosti Rösler. „Rozhodujícími faktory pro výběr společnosti Rösler byly naše dobré zkušenosti s jejich tryskacími stroji, které používáme již dlouhou dobu, kompaktní, prostorově úsporná a robustní konstrukce zařízení a rozsáhlé znalosti společnosti Rösler v oblasti odstraňování otřepů plastů.“ poznamenává Jürgen Bär. „Navíc jsme průběžný tryskací systém potřebovali velmi rychle, takže nám firma Rösler nabídla, že nám velmi rychle dodá stroj z jejich zákaznického centra.“

Procesně spolehlivé a energeticky účinné odstraňování otřepů v temperovacím rámu

Flexibilní vysoce výkonný tryskací stroj RSAB 470 v závodě Coburg slouží k odstraňování otřepů komponentů vyrobených z duroplastu a vysoce výkonných termoplastových materiálů PPS-GF. Po odstranění otřepů probíhá temperování, kvůli kterému jsou součásti umístěny na speciálních rámech. Aby se minimalizovala ruční namáhavá manipulace s díly a tím i aby se eliminovala potřebo díly volně umisťovat na drátěný pás tryskacího stroje, přizpůsobila firma Rösler standardní způsob doprav dílů výrobnímu postupu ve společnosti Ros. Tento způsob přepravy umožňuje umístit díly na temperovací rámy bezprostředně po vstřikování. Obrobky na rámech pak procházejí tryskacím strojem kvůli odstraňování otřepů a mohou být tak přímo přeneseny do temperovací stanice. Konzistentní výsledky tryskání zajišťují čtyři turbíny, speciálně navržené pro tryskání plastů, a umístěné nad a pod drátěným pásem. Toto uspořádání turbín umožňuje vrhání média, sestávajícího z polyamidových zrn o průměru 1 mm, na obrobky shora a zespodu.Turbíny vybavené elektrickými pohony jsou ve srovnání s běžně používanými injektorovými systémy tryskajícími nasávaným vzduchem podstatně energeticky účinnější. Jürgen Bär dodává: „Možnost realizace energetických úspor nevyžaduje pouze naše certifikace podle DIN EN 50001. Snížení spotřeby energie je dnes nutné také z hlediska udržitelnosti a nákladů,“ dodává Jürgen Bär. Monitorování tryskacího média s automatickým doplňováním zajišťuje, že tryskací prostředek má vždy nejlepší možnou kvalitu. K tomu, aby díly vycházely ze stroje odhrtované a čisté, přispívá také antistatický systém s automatickým doplňováním, odsávání tryskací komory, dvoustupňové čištění dílů ve výstupní zóně tryskače a účinná úprava tryskacího prostředku prosévacím zařízením a kaskádovým vzduchovým třídičem. Vzhledem k tomu, že zpracovávaný materiál ve firmě Ros a polyamidové tryskací médium mohou vytvářet výbušný prach, byly tryskače vybaveny speciálními filtračními systémy vyhovujícími směrnicím ATEX.

Plně automatické a udržitelné odhrotování jednotlivých obrobků

Pro zvýšení kapacity tryskání v závodě v Ummerstadtu byl instalován tryskací stroj s otočnou komorou RWS 1200. Používá se pro zpracování dílů z PPS-GF do vnějších rozměrů 163 mm. V souladu s výrobním cyklem vstřikovacího stroje jsou během doby taktu 40 sekund současně otryskány až čtyři obrobky. RWS 1200 má dvě komory, přičemž je každá vybavená čtyřmi rotačními satelitními stanicemi držící po jednom obrobku. Tento chytrý design umožňuje vykládat/zakládat obrobky v jedné komoře, zatímco jsou v druhé komoře současně obrobky tryskány. Tím jsou minimalizovány neproduktivní vedlejší časy. Jedna energeticky účinná turbína vrhá médium na obrobky umístěné na rotačních satelitních stanicích uspořádaných do tvaru diamantu. Satelity se nejen otáčejí, ale v závislosti na geometrii obrobku mohou být také vůči turbínám nastaveny v určitém úhlu. Oblasti obrobku, které nemohou být zasaženy tryskacím médiem vrhaným turbínou, se čistí speciálními vzduchovými tryskami. Tento systém injektorového tryskání je vybaven regulací tlaku a vertikálně pohyblivým držákem trysky zajišťujícím přesné odstranění otřepů. Kromě vertikálního pohybu umožňuje lineární polohovací systém umístit trysky přesně před obrobky. Trysky pracují buď v oscilačním, nebo statickém režimu. „Abychom minimalizovali spotřebu stlačeného vzduchu, pracujeme s tryskacími programy dle konkrétního kusu“, uzavírá Jürgen Bär.

Rodinná firma ROS

Od roku 1926 je rodinný podnik ROS GmbH & Co. KG známý precizností plastových dílů. Již více než 90 let důvěřují přední společnosti v oblastech automobilového, lékařského, elektrotechnického a jiného průmyslu kvalitě výrobků firmy ROS. S přibližně 300 zaměstnanci ve dvou výrobních závodech v severním Bavorsku a jižním Durynsku společnost navrhuje a vyrábí vysoce přesné nástroje pro zpracování vysoce výkonných plastových materiálů ve vlastní nástrojárně. To zaručuje, že funkční komponenty vyrobené pomocí těchto nástrojů budou mimořádně vysoké kvality.

Soukromá společnost Rösler Oberflächentechnik GmbH se již více než 80 let aktivně zabývá oblastí povrchových úprav. Jak lídr globálního trhu nabízíme komplexní portfolio vybavení, spotřebního materiálu a služeb v oblasti omílání a tryskání pro široké spektrum rozmanitých průmyslových odvětví. Náš sortiment asi 15 000 spotřebních materiálů, vyvinutých v našich zkušebních centrech po celém světě, slouží našim zákazníkům pro jejich individuální dokončovací operace. Pod značkou AM Solutions nabízíme řadu řešení a služeb v oblasti aditivní výroby/ 3D tisku. V centrální školicím středisku Rösler Academy nabízíme praktické semináře k tématům technologie omílání a tryskání, štíhlé výroby a aditivních technologií. Ke skupině Rösler patří vedle německých závodů v Untermerzbachu/ Memmelsdorfu a Bad Staffelsteinu/Hausenu dalších 15 poboček a cca. 150 obchodních zastoupení po celém světě.

Detailní informace naleznete na: www.rosler.com

Fotografie: Rösler Oberflächentechnik GmbH

Pro flexibilní zpracování rozdílných dílů z duroplastů a PPS-GF se používá průběžné tryskací zařízení s drátěným pásem. Kromě velké propustnost ohromuje kvalitou tryskání při nízkých provozních nákladech.

Tryskací stroj s otočnou komorou vybavený metacími koly a injektorovým tryskáním zajišťuje energeticky efektivní provoz.

Díky konstrukci RWS se dvěma komorami, kdy v každé z nich jsou umístěné čtyři satelity, mohou být díly během tryskání zároveň zakládány a vykládány. Toto řešení nejen zkracuje neproduktivní vedlejší časy, ale i zaručuje dodržení taktu stroje 40 sekund na odhrotování čtyř dílů.

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

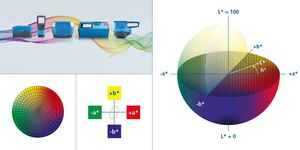

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]