04. května 2015 00:34

Revoluce v asymetrickém vyvrtávání

Nekonvenční přístup firmy Kennametal

Inovace v přesném vyvrtávání zvyšuje produktivitu a snižuje náklady. Nové řešení společnosti Kennametal pro asymetrické vyvrtávání zvyšuje robustnost obrábění, rychlost procesu a kvalitu otvoru a současně snižuje požadavky na údržbu nástroje a jeho nastavení.

Nové řešení společnosti Kennametal pro asymetrické vyvrtávání zvyšuje robustnost obrábění,

rychlost procesu a kvalitu otvoru a současně snižuje požadavky na údržbu nástroje a jeho nastavení.

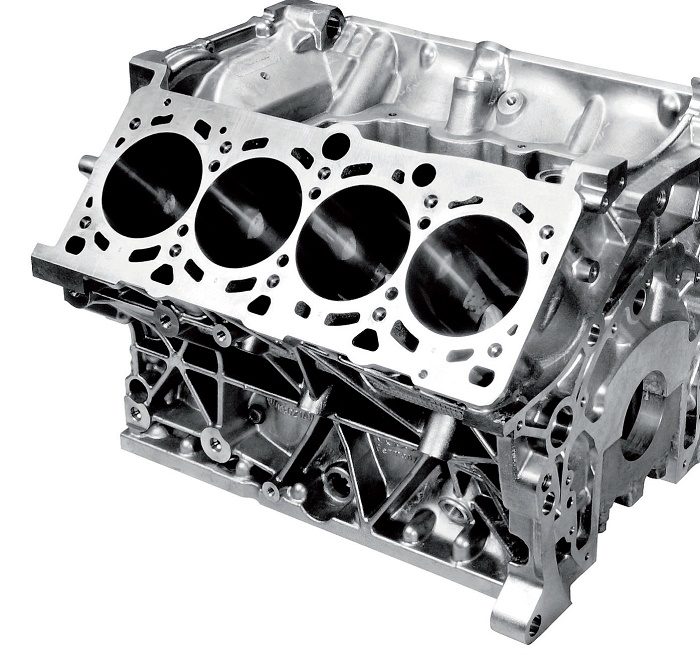

Přesné vyvrtávání je důležitou operací při výrobě mnoha důležitých součástí. Přesnost a kvalita povrchu otvorů pro čepy klikové hřídele ve skříni bloku motoru má přímý vztah k výkonu a spotřebě paliva; doba potřebná pro jejich obrábění ovlivňuje produktivitu závodu, kde se bloky motorů vyrábějí. Také v mnoha jiných konstrukčních dílech jsou přesné díry základním předpokladem pro jejich správnou funkci. Takové otvory mají velmi úzké výrobní tolerance, nevýhodou je, že jejich výroba je nákladná a zdlouhavá a malá chyba nebo omyl mohou vést ke zničení drahého obrobku. Odpovědí společnosti Kennametal je vyvrtávací tyč pro geometrické a asymetrické vyvrtávání, která podle nadšených uživatelů znamená revoluci v tomto způsobu obrábění.

Vyvrtávání, na rozdíl od vrtání, je z definice proces obrábění, při němž je vnitřní průměr díry vyráběn v přímém vztahu k ose vřetene obráběcího stroje. Obvykle je obrobek pevně upnut a obráběcí nástroj vykonává současně rotační a posuvný pohyb v obrobku. Druhou možností je, že hlavní rotační řezný pohyb vykonává nástroj a vedlejší posuvný pohyb obrobek.

Vyvrtávání je běžnou operací pro zvětšování, zpřesňování a dokončování předlitých, vylisovaných nebo předvrtaných otvorů a úpravu jejich vnitřních povrchů. Související operace, prováděné často současně s vyvrtáváním, jsou soustružení, čelní frézování, srážení hran, drážkování a řezání závitů.

Jak se to dělá

Představte si malý blok motoru s válci uspořádanými v řadě, v němž je pět otvorů pro uložení čepů klikové hřídele, které je třeba přesně obrobit. Konvenční postup pro dokončovací obrábění čepů klikové hřídele využívá např. vícebřité výstružníky s vodicí lištou (zde je tento postup označen jako 1.0):

- vodicí výstružník obrábí na čisto otvor prvního čepu,

- vícebřitý výstružník je zaveden do otvorů dva až pět a provádí jejich vystružování a dokončování na čisto,

- potom je výstružník vytažen.

Výhodou tohoto postupu je to, že jej lze realizovat na horizontálních a víceosých obráběcích CNC centrech a není třeba speciální vyvrtávačka s upínacím přípravkem speciálně určeným pro danou operaci. Obráběcí nástroj musí ovšem mít v závislosti na velikosti obrobku dostatečnou tuhost, jinak kvalita obrábění dramaticky klesá. Také zavádění výstružníku a jeho vytažení z dokončených otvorů musí být velmi pomalé a přesné, jinak může dojít k poškození otvorů nebo břitů výstružníku.

Jinou možností obrábění otvorů pro uložení čepů klikové hřídele je vyvrtávání (postup 2.0). Základním problémem, který je třeba v tomto případě vyřešit, je to, jak dostat nástroj s břity a vodicími lištami skrz nedokončené díry, které mají menší průměr.

Výrobci CNC strojů toto dilema řeší použitím konvenční vyvrtávací tyče podepřené ložiskem. Výrobní operace potom probíhá takto:

- upínací deska obráběcího stroje vyzdvihne blok motoru nahoru,

- vyvrtávací tyč je zavedena skrz obrobek a na druhé straně podepřena ložiskem,

- obrobek je nastaven do pracovní polohy a upnut,

- je provedeno jemné a dokončovací vyvrtávání otvorů pro čepy,

- blok motoru je vyzdvižen do horní polohy a vyvrtávací tyč je vytažena.

Při této výrobní operaci se ve srovnání s operací 1.0 zrychlí zavádění a vytažení nástroje, a protože nástroj je podepřen na obou koncích, zlepší se také kvalita a přesnost tvaru dokončených otvorů. Na druhé straně funkce pozvednutí a spuštění obrobku vyžaduje speciální přípravek a řízení stroje, a podepření vyvrtávací tyče ložiskem umístněným v upínacím přípravku znemožňuje jakékoliv další současné obrábění ze zadní strany obrobku.

Další možností je využít víceosé obráběcí stroje s naklápěcími pracovními stoly nebo naklápěcími vřeteny společně s pokročilejšími vyvrtávacími tyčemi s nastavitelnými vodicími lištami. Tento výrobní postup, který označme 2.1, probíhá takto:

- vodicí výstružník je zaveden do pátého otvoru pro čep a obrobí jej,

- obrobek (nebo stůl stroje) se otočí o 180°,

- osy X-Y obráběcího centra jsou nastaveny na zavedení vyvrtávací tyče mimo osu obrábění,

- vyvrtávací tyč s vodicími lištami je vycentrována do otvoru pátého čepu,

- vodicí lišty jsou roztaženy,

- v otvorech prvního až čtvrtého čepu je provedeno vyvrtávání najemno a dokončovací vyvrtávání,

- vodicí lišty jsou staženy zpět,

- vyvrtávací tyč je vysunuta v excentrické poloze vůči ose obrábění.

Verze 2.1 využívá možnost nastavení víceosých obráběcích strojů. Zachovává výhody postupu 1.0, protože nevyžaduje žádné zvedání obrobku ani podpěrné ložisko, ale vyvrtávací tyč je přitom stejně jako u operace 2.0 podepřena na obou koncích. Nevýhodou je komplikovaný vnitřní mechanismus vyvrtávací tyče, který zvyšuje její cenu. Také práce s touto tyčí je složitější. Nedostatečné mazání může citlivý vnitřní mechanismus poškodit, a jestliže se na obrábění řádně nedohlíží, nástroj se může v obrobku zablokovat, což vede k poškození stroje, upínacího přípravku, nástroje i obrobku.

Asymetrické řešení

Technici společnosti Kennametal ve spolupráci s velkými výrobci bloků automobilových motorů vyvinuli pokročilou metodu vyvrtávání s výrobním postupem 3,0 – asymetrickým vyvrtáváním. Tato metoda, která využívá přednosti vyvrtávání i vystružování a přitom zdánlivě eliminuje nedostatky obou, je velkým krokem vpřed.

Jako u většiny převratných řešení, i zde je základní princip zcela jednoduchý. Běžně se pro navádění používá plný materiál nástroje nebo část tvořená třemi a více vodicími lištami, což nedává při zavádění nástroje a jeho vytahování žádnou volnost. Řešení od firmy Kennametal využívá vodicí lišty podobné typickým vodicím lištám výstružníků, jenže vodicí lišty, v běžném řešení umístěné v úhlu 180° vůči břitu nástroje, jsou zde pootočeny. Výsledné řešení tedy dává volnost pro vstup a výstup zaváděcí části nástroje i při průchodu nahrubo obrobenými děrami. Tato geometrie umožňuje zavádět vyvrtávací tyč do nahrubo obrobených otvorů excentrickou drahou. Celý výrobní postup potom vypadá takto:

- vodicí výstružník je zaveden do pátého otvoru pro čep a obrobí jej načisto,

- obrobek (nebo stůl stroje) se otočí o 180°,

- asymetrická vyvrtávací tyč je zavedena do otvorů mimo jejich osu, přičemž se využívá os X-Y obráběcího stroje,

- nástroj se vycentruje a najednou se obrobí první až čtvrtý otvor pro hlavní čepy klikové hřídele,

- nástroj je posunut mimo osu děr, a tak může být rychle vytažen.

Takové asymetrické vyvrtávání zachovává všechny výhody předchozího způsobu vyvrtávání: vysoce přesnou geometrii děr a podporu na obou koncích nástroje. Přitom není třeba nákladná operace vyzdvižení a spuštění obrobku, není třeba instalovat podpůrné ložisko, které překáží při dalších operacích obrábění, a není třeba, aby byl uvnitř vyvrtávací tyče instalován citlivý mechanismus. Významná je také skutečnost, že zavádění i vytahování nástroje z obrobku může být prováděno i na běžných obráběcích centrech vysokou rychlostí, což zvyšuje efektivitu celého postupu.

Protože jde o nástroj od firmy Kennametal, uplatňuje se zde ještě další pokročilé řešení, a to u nastavitelných břitových destiček určených pro tyto excentrické vyvrtávací tyče. Vysoce přesné břitové destičky RI8 mají osm břitů a jejich zpětný kužel není třeba seřizovat, což umožňuje dosahovat velkého úběru materiálu. Průměr může být nastaven s přesností jednoho mikrometru. Velká upínací síla, zaručená kuželovým upínacím šroubem, zabraňuje jakémukoliv pohybu břitových destiček („usazení“) při obrábění.

Břitové destičky a asymetrická vyvrtávací tyč jsou zkonstruovány tak, že upínací kapsy pro břitové destičky jsou přímo v tělese vyvrtávací tyče. Není třeba žádné pouzdro, které by do konstrukce vnášelo další nepřesnosti a vyžadovalo prostor pro instalaci.

Blok válců je výborným příkladem obrobku, kde je třeba přesné vyvrtávání a uplatní se vylepšení efektivity výrobních operací.

Krátce, řešení s asymetrickou vyvrtávací tyčí zvyšuje robustnost obrábění, zrychluje výrobní operace, snižuje potřebu údržby nástrojů a jejich ustavení, a přitom je kompatibilní s běžnými CNC obráběcími centry – to je řešení, které ocení každý výrobce, který hledá zlepšení svých výrobních procesů.

Společnost Kennametal byla nominována na cenu BMW 2014 Supplier Innovation Award

V listopadu 2014 oznámila společnost Kennametal Inc., že byla mezi třemi dodavateli nominovanými na cenu 2014 BMW Supplier Innovation Awards v kategorii produktivity.

Společnost Kennametal, jediný dodavatel obráběcích nástrojů mezi nominovanými, byla vybrána za více než třicet let partnerství s firmou BMW. Mezi důvody, které firma BMW uváděla pro ocenění společnosti Kennametal, bylo to, že nové inovativní nástroje zvyšují produktivitu při výrobě bloků motorů v závodě BMW v rakouském Štýru. Technický tým společnosti Kennametal spolupracuje s firmou BMW na vývoji takovýchto vylepšení zvyšujících produktivitu.

„Jsme poctěni, že jsme byli vybráni z více než 200 dodavatelů společnosti BMW,“ řekl Gérald Goubau, viceprezident a generální ředitel divize obráběcích nástrojů společnosti Kennametal. „Je to významné potvrzení a připomínka našeho poslání poskytovat zákazníkům takové inovace, které jim přinášejí nové hodnoty; to je to, co se snažíme dělat každý den.“

Mohlo by se Vám líbit

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]