01. září 2015 00:39

Produktivní nástroje pro letecký průmysl a kosmonautiku

V leteckém a kosmonautickém průmyslu jsou aplikovány kvůli snižování hmotnosti a zvýšení efektivnosti provozu stále více materiály jako CFK, titan a slitiny hliníku a také zvláštní legované slitiny například Inconel nebo Waspalloy. Ve velké míře se zde používají sendvičové materiály, jež jsou skládány z těchto materiálů v různých vrstvách a kombinacích.

Obrábění těchto materiálů klade specifické požadavky na řezné nástroje, obráběcí stroje a celý výrobní proces. Ve firmě Gühring je tomuto oboru věnována mimořádná pozornost. Celé speciální oddělení s názvem Aircraft s celosvětovými kompetencemi pomáhá při vývoji a návrhu jednotlivých řezných nástrojů a jejich aplikací. Jednotliví specializovaní prodejci naslouchají zákazníkům a sbírají požadavky specifických výrobních operací v tomto vrcholovém oboru.

Důležitou podporou tomuto oddělení je samozřejmě i centrální výzkum a vývoj. Zde je dostatečně dimenzované technické zázemí pro vývoj optimálních řezných materiálů včetně vývoje a aplikací tenkých vrstev. Samozřejmě je zde velký potenciál pro simulace a analýzy. K tomu jsou zde k dispozici nejmodernější technické nástroje jako FEM, vysokorychlostní kamera i termokamera, také REM mikroskopy. Nechybí ani měřicí zařízení řezných sil během obrábění. Vývoj, konstrukce, výroba a konečná aplikace probíhají podle následujícího schématu:

- podle požadavku zákazníka jsou definovány vstupní parametry,

- využití speciální „Aircraft-databáze“. Tato databáze obsahuje jednak všechny parametry nových nástrojů v tomto oboru vyrobených, také však veškerá aplikační data od našich zákazníků získaná celou sítí našich špičkových zkušených inženýrů, kteří pracují přímo v terénu co nejblíže řezným procesům,

- návrh a simulace řezné geometrie,

- výroba nástroje,

- testování nástroje v reálných podmínkách na zkušebně,

- vyhodnocení výsledků, případná optimalizace,

- nasazení nástroje u zákazníka pod dohledem našeho aplikačního specialisty, provedení optimalizace řezných parametrů s cílem dosáhnout maximální procesní stabilitu.

Výsledné jednotlivé špičkové nástroje jsou realizovány také jako komplexní nástrojové řešení pro kombinované obrábění.

Nejen při výrobě a montáži letadel Airbus A380, ale také i pro kosmické programy se používají speciální nástroje Gühring

Vrtání, vystružování, zahlubování

Vedle vrtáků, výstružníků a záhlubníků z rychlořezné oceli nebo slinutých karbidů, ale i s PKD břity se také ve valné míře uplatňují speciálně koncipované nástrojové systémy pro předvrtávání a čisté vrtání dílů z hliníku, titanu i speciálních slitin, samozřejmostí je i vrtání sendvičových materiálů pro všechna použití a pro různé typy strojů. Zvláštností jsou mimo jiné i nástroje pro velmi malé otvory a speciální upínací stopky nástrojů se závitem, jako i nástroje pro montáže leteckých komponentů na nýtovacích zařízeních, s pomocí robotů a vrtacích posuvových jednotek.

Spacematic a Taperlock nástroje

Při výrobě a montáži leteckých křídel jsou třeba vysoce přesné cylindrické a kuželové díry v hliníku a titanových strukturách. V těchto případech se uplatňuje nástrojové řešení pro aplikace ve vrtacích posuvových jednotkách.

Upínací stopky nástrojů

Různorodé stroje a speciální jednoúčelová zařízení v letectví a kosmonautice vyžadují upínání nástrojů pomocí závitu. Zde není možné z ekonomických důvodů používat nástroje opatřené závitovou stopkou, protože ta nástroj neúměrně prodražuje. Pro tyto účely bylo zkonstruováno speciální tepelné pouzdro, které je velmi kompaktní a je dodáváno s odpovídajícím požadovaným závitem. Na tomto základě je možné tepelně upínat jednodušší nástroje s cylindrickými stopkami do těchto pouzder, náklady na nástroje pak klesají, původní složité pájené nástroje již nejsou třeba.

Ukázka nástrojů speciálně vyvinutých pro letectví a kosmonautiku

Pro výrobu a montáž v letectví a kosmonautice je zapotřebí mnoho druhů nástrojů s různými řeznými materiály. Uvedení všech druhů a možností aplikací přesahuje možnosti toho článku. Zde se zaměříme na jednu velkou skupinu – obrábění kompozitních a sendvičových materiálů.

Kompozity vyztužené uhlíkovými vlákny se vyrábějí dnes mnoha způsoby, také velmi často používanou laminací. Pro letectví se používají buď samotné nebo jsou velmi oblíbené sendvičové konstrukce kompozit – kov, převážně s hliníkovými a titanovými slitinami. Výhodou těchto materiálů jsou vyšší měrné hodnoty pevnosti a tuhosti (tj. přepočtené na jednotku hmotnosti), odolnost proti opotřebení, minimální tepelná vodivost, elektroizolační vlastnosti i vysoký útlum zvukových vln. Při obrábění těchto materiálů dochází k jejich specifickému poškozování, které je jiné než u kovových. Nejčastějším typem poškození je delaminace, která je spojena hlavně s vrtáním. K delaminaci dochází už při vstupu – odlupování povrchové vrstvy kompozitu, také při výstupu vrtáku z materiálu – odlupování neobrobené vrstvy pod nástrojem v kombinaci s vytahováním neodřezaných vláken ven z otvoru.

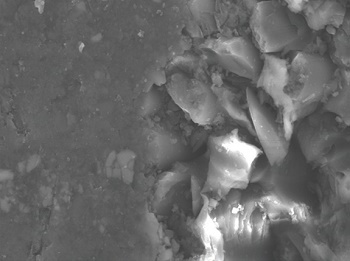

Obrázek ukazuje tepelné ovlivnění kvality obrobeného povrchu CFK, kdy během obrábění došlo k vyplavení pryskyřice z vláken (levá část obrázku) a následnému vydření povrchu (v pravé části), zvětšeno 1000×

Kvalita obrobeného povrchu je také zhoršována tepelným ovlivněním z řezného procesu – vydírání povrchu. U sendvičových materiálů ještě přistupuje vymílání laminované části kovovými třískami a promáčknutí kovového otřepu do kompozitu. Na všechny tyto uvedené nevýhody je třeba reagovat volbou správného typu nástroje se speciálně uzpůsobenou geometrií a správnou volbou řezného materiálu.

Z celé obrovské škály možných kombinací materiálů, které se dnes běžně v letectví používají, kdy další a další jsou předmětem vývoje jednotlivých výrobců, bylo vybráno několik aplikačních příkladů.

Ruční vrtání CFK

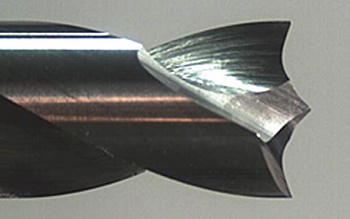

Pro ruční vrtání samotných CFK materiálů se používá geometrie špičky pojmenovaná Fishtail – „rybí ocas“, kdy nejžádanější průměry jsou do 3 mm. Tyto vrtáky slouží pro přesné předvrtání nýtových spojů.

Pro ruční vrtání samotných CFK materiálů se používá geometrie špičky pojmenovaná Fishtail – „rybí ocas“, kdy nejžádanější průměry jsou do 3 mm. Tyto vrtáky slouží pro přesné předvrtání nýtových spojů.

Vrtání sendvičových materiálů

Aplikace Chippbreaker – vrták s lamačem třísek

Sendvičový materiál o celkové tloušťce 21 mm:

CFK 16 mm

TiAl6V4 5 mm

Vrtání automatickou posuvovou jednotkou

Relativně nestabilní podmínky obrábění

n = 460 ot.min-1

f = 0,07 mm.ot-1

Chlazení vnitřní tlakovým vzduchem

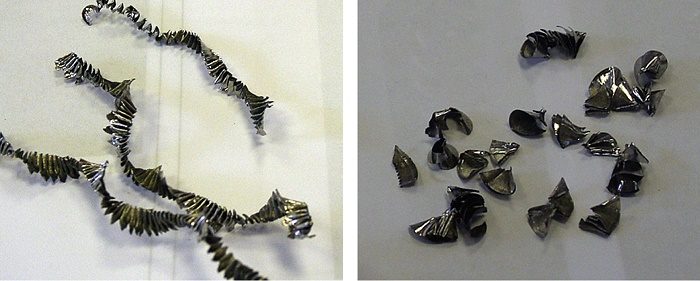

Obrázky ukazují rozdíl mezi třískami od standardního vrtáku (vpravo) a vrtáku se speciální geometrií a lamačem třísek (Chippbreaker)

Frézování CFK

Pro zvýšení produktivity při opracování dílů z hliníku, titanu a speciálních slitin na bázi niklu se používají monolitní frézy se speciálně vyvinutou geometrií, optimalizovaného jemného slinutého karbidu se speciální tenkou vrstvou.

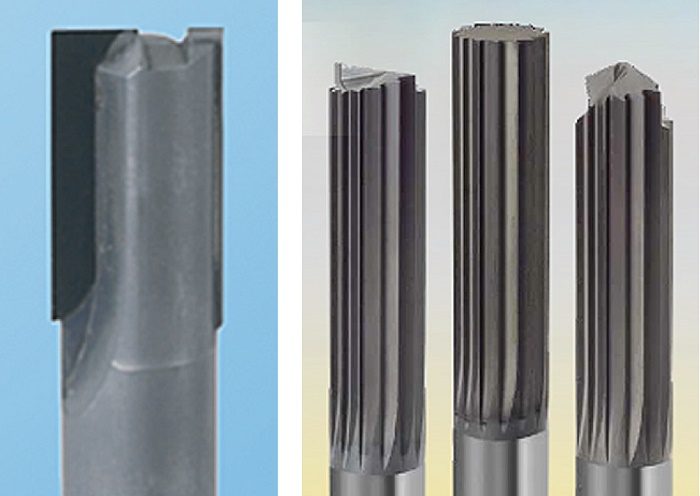

Pro hospodárné a výkonné obrábění CFK byly vyvinuty a zkonstruovány high-tech frézy v rámci programu CR100. Jejich důmyslná konstrukce především zabraňuje delaminacím, vydírání a tepelným poškozením. Tyto přednosti jsou obzvlášť výrazné při obrábění CFK materiálů s menším podílem pryskyřice a při jednosměrném uspořádání vláken. Vlákna jsou velice lehce a snadno čistě odřezána, nedochází k nežádoucím otřepům. Tyto frézy mají zcela novou geometrii a v kombinaci s deponovanou diamantovou tenkou vrstvou zaručují spolehlivé obrábění těchto materiálů s klidným během při vysokých řezných parametrech bez delaminací. Frézy jsou v provedení jako stopkové bez čelního výbrusu, s čelním břitem přes střed a také s vybroušenou vrtací špičkou. K dispozici je i provedení s protisměrným výstupem chladicích kanálů tlakového vzduchu, kde toto uspořádání slouží k razantnímu vyfoukávání CFK prachu z místa řezu.

Obrázky ukazují rozdíl mezi dřívější dvoubřitou frézou s břity ze slinutého karbidu a monolitními frézami z programu CR100 pro opracování materiálů CFK

Příklad aplikace frézování CFK

Obrobek: držák

Nástroj: fréza z programu CR100 o průměru 8 mm

Aplikace: drážkování, hrubování a stranové frézování při jednom řezu (one-pass)

Chlazení tlakovým vzduchem – vnější

n = 5 000 ot.min-1

vf = 3 600 mm.min-1

Běžně dosahovaná trvanlivost činí 35 m.

Obrábění kompozitních a sendvičových materiálů, které se v největším měřítku aplikují právě v letectví a kosmonautice, je značně obtížné. Volba vhodných řezných nástrojů vyžaduje specifický přístup a velkou pozornost. Obecně platí, že pro úspěšnou aplikaci je nutná správná volba řezného materiálu. Dalším velmi důležitým faktorem je optimální geometrie špičky i šroubovité drážky s cílem dosáhnout správný tvar třísek, které musí být bezproblémově odvedeny z místa řezu. K chlazení se ve velké míře používá stlačený vzduch a v poslední době je hojně doporučováno jako optimální chlazení s minimálním množstvím mazání – MQL.

Dr. Ing. František Plánička, www.guehring.cz

Mohlo by se Vám líbit

GUMEX nabízí svým zákazníkům pokročilé obrábění v 5 osách

- Plasty

-

25. července 2024

Nový obráběcí stroj s pětiosým vřetenem a pilovým kotoučem zajišťuje vyšší přesnost a rychlost výroby Společnost GUMEX, přední tuzemský výrobce produktů z pryže a plastů, rozšiřuje […]

TOP 10 technologických trendů v obrábění a zpracování kovu 2024

- Obrábění

-

23. července 2024

Dalo by se říct: „obrábění je stále stejné“, jako třeba před padesáti lety. Základní formule je neměnná: stroj-nástroj-obrobek, zde se nic nemění. Trvalým trendem je […]

Hyundai Tucson překonal další milník: 2 000 000 aut z Nošovic

- Automotive

-

23. července 2024

Výrobní závod Hyundai Motor Manufacturing Czech vyrobil od zahájení produkce v Nošovicích již dvoumiliontý vůz Tucson Dva z pěti Tucsonů prodaných v Evropě mají buď […]