11. září 2017 00:57

Premiérový zapichovací program zvyšuje přesnost a produktivitu

Techničtí odborníci, kteří pracují s obráběcími technologiemi, se musí dále vzdělávat, aby byli schopni udržet krok se současným rozvojem vědy a techniky. Pravým důvodem je na jedné straně obrovský rozvoj nových konstrukčních materiálů – nelegovaných či legovaných ocelí, litin, slitin, nerezových ocelí, neželezných kovů a v poslední době kompozitních materiálů a na straně druhé různorodost technologií při využívání obráběcích nástrojů.

Tyto důsledky nutí výrobce nástrojů pružně reagovat na stupňující se nároky na řezné materiály, nástroje, na spolehlivost a ekonomiku celého obráběcího procesu. Proto výrobci precizních řezných nástrojů jsou dnes pro zhotovitele přesných strojírenských součástí velice žádaným partnerem. Moderní nástroje a technologie jsou v současné době klíčem ke zvyšování produktivity, ke snížení výrobních nákladů a celkovému zvýšení konkurenceschopnosti.

Nový premiérový soustružnický program „Zapichovací systémy“

Firma Gühring je v povědomí technické veřejnosti vnímána hlavně jako jedna z vedoucích inovátorů v oboru precizních rotačních nástrojů a upínací techniky. Poněkud opomíjenou oblastí byly nástroje a držáky pro precizní soustružnické operace. K zásadní změně došlo v loňském roce uvedením celého kompaktního programu s názvem „Zapichovací systémy“. Tento program vznikl pro potřeby zákazníků pro výrobu přesných rotačních strojírenských součástí a byl poprvé představen vloni na mezinárodním strojírenském veletrhu AMB ve Stuttgartu.

Mnozí technologové si určitě ještě vybavují ve své paměti počátky upichování a zapichování, hlavně pro téměř nepřekonatelný problém dlouhých, nepřerušovaných a obtěžujících namotávajících se třísek. Ještě nedávno se tento problém řešil jednoduchým vybrušováním různých lamačů a děličů třísek. Dnes umožňuje počítačová technologie a nejmodernější CAD/ CAM software efektivní vývoj, konstrukci a výrobu prototypů nejrůznějších břitových geometrií komplexně a v prostorovém provedení. I při zapichování a upichování hraje řezná hrana a za ní ležící utvářeč třísky při obráběcím procesu svou velmi důležitou roli. Geometrie a tvar těchto minimálních prostorů na povrchu rozhodují o dosaženém úspěchu a ovlivňují výrazným způsobem tvorbu třísky, řezný odpor, teplotu, trvanlivost nástroje a kvalitu povrchu obrobku.

Vlastní velké oddělení výzkumu a vývoje navrhovalo a zkoušelo nejvhodnější optimální geometrie těchto nástrojů a jejich držáků. V tomto oddělení je také velký potenciál pro simulace a analýzy. Tomu také odpovídá patřičné vybavení pro experimentální vývoj i příslušné měřicí zařízení. Jsou zde k dispozici nejmodernější technické nástroje jako FEM, vysokorychlostní kamera i termokamera, také REM mikroskopy. Nechybí ani měřicí zařízení řezných sil během obrábění, včetně nejnovějších CNC obráběcích center. Hlavním směrem při vývoji byla optimalizace dlouhých štíhlých vnitřních zapichovacích nástrojů s ohledem na jejich tuhost, a tím i na výslednou zatížitelnost při obrábění při dosažení odpovídající kvality povrchu. Velká pozornost byla také věnována preparacím řezných hran a optimálnímu přívodu řezné kapaliny. Divize výroby slinutých karbidů dodává perfektní řezné materiály a divize vývoje povlakovacích zařízení přináší ideální tenké vrstvy s potřebnými vlastnostmi nutnými pro opracování všech druhů materiálů s maximálním výkonem, vysokou přesností a optimální hospodárností i s patřičnou maximální procesní stabilitou.

Tyto zapichovací nástroje a jejich držáky jsou pak plnohodnotným členem celého obráběcího procesu stroj – nástroj – obrobek, a právě optimální souběh těchto faktorů rozhoduje o kvalitě řezného procesu i trvanlivosti nástroje, jeho maximálně možném využití při nejvyšších parametrech a hospodárnosti procesu. Celý program se skládá ze systémů označených 104, 106 a 305. Systémy 104 a 106 umožňují vyvrtávání a profilování vnitřních kontur otvorů, vnitřní radiální zapichování přímé drážky i rádiusové i s fází. Také jsou zde nástroje pro vnitřní závitování a axiální zapichovací nože. K dispozici jsou i nástroje pro obrážení vnitřních drážek.

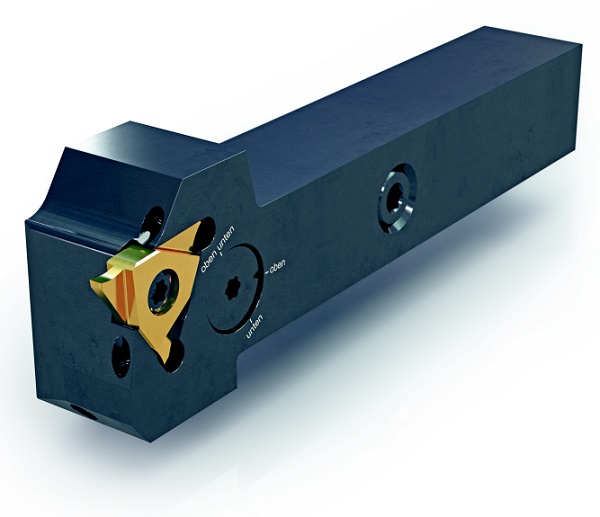

Systém 305 je koncipován pro vnější zapichovací operace. Nabízí vnější zapichování radiálních i axiálních přímých i rádiusových drážek a upichování. Při upichování je důležité, aby byl nástroj co možná nejstabilnější a nejužší. Především u hlubších zápichů je velmi důležitá spolehlivost. Komplikace zde představují vzrůstající teplota v řezné oblasti a ztížený odchod třísky. Mnohé jednobřité systémy, které jsou na trhu, pracují pouze se silovým upnutím břitové destičky. U těchto nástrojů mohlo v závislosti na aplikaci při pohybu zpět dojít k vytažení břitové destičky z držáku.

Systémy 104 a 106 umožňují obrábění vnitřních kontur otvorů

Systém 305 je koncipován pro vnější zapichovací operace

Držáky jsou čtvercového nebo kruhového průřezu v pravém i levém provedení, bez vnitřního nebo s vnitřním chlazením. Důležitým faktorem je přizpůsobení proudu řezné kapaliny, jež pomáhá třísce rychleji opustit oblast řezu. Výsledkem jsou krátké třísky a delší životnost nástroje, a to již od tlaku chladiva 20 bar. Na základě dosažené spolehlivosti je možné zvýšení řezných parametrů, a tím i produktivity.

Proto je u provedení držáku s vnitřním chlazením možné zcela jednoduše pomocí integrovaného přepínače zvolit přívod chladicí kapaliny nad břit, pod břit, nad břit i pod břit současně nebo přívod úplně uzavřít.

Standardní program je také doplněn speciálním modulárním systémem držáků s upínacím rozhraním typu Polygon, HSK-T nebo TS.

Závěrem

Firma Gühring představila v loňském roce na mezinárodním strojírenském veletrhu AMB ve Stuttgartu zcela nový soustružnický program s názvem „Zapichovací systémy“. Tento program vznikl pro potřeby zákazníků pro výrobu přesných rotačních strojírenských součástí. Obsahuje dostatečně tuhé držáky a nástroje pro precizní obrábění vnitřních a vnějších kontur v radiálním i axiálním směru. Také jsou zde k dispozici nástroje pro vnitřní závity i obrážení vnitřních drážek. Zapichovací a upichovací držáky jsou vybaveny vysoce přesným volitelným přívodem řezné kapaliny z horní i ze spodní strany nebo z obou. Získaná kontrola nad teplotou při utváření třísek tak umožňuje vysoce produktivní a bezproblémové upichování a zapichování. Pro nestandardní rozměry je možné objednat a vyrobit speciální nástroje.

Dr.- Ing. František Plánička, GÜHRING

Upichovací držák s vnitřním chlazením s přepínačem přívodu chladicí kapaliny nad břit, pod břit, nad břit i pod břit současně nebo lze přívod úplně uzavřít

Mohlo by se Vám líbit

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]