08. března 2020 16:34

Nové výhledy v diagnostice výrobních i nevýrobních strojů

Ve snaze zabránit neočekávaným výpadkům a nadbytečným odstávkám strojů, se stále více prosazují pokročilejší formy údržby, které dávají uživateli možnost včas reagovat dle aktuálního stavu stroje.

Filozofii a prostředky údržby je potřeba volit pro jednotlivá zařízení v provozu dle ekonomické návratnosti. Jen některé stroje potřebují trvalé sledování a ne všechny stroje svým výpadkem ohrožují chod firmy. Se zvyšujícími se nároky na produktivitu výroby však takových strojů a provozů neustále ubývá. Nabídka metod a přístrojů pro zajištění provozu tak roste. Schopnost se v této nabídce zorientovat a vybrat ekonomicky vhodné řešení je pro uživatele klíčové. Tento příspěvek proto přináší základní přehled moderních možností, které mohou daný úkol pomoci vyřešit.

Filozofie údržby

- Reaktivní (Breakdown maintenance) – servisní zásah se provádí až po výskytu poruchy. Používá se u malých ev. zálohovaných strojních zařízení s malým ekonomickým, nebo bezpečnostním rizikem.

- Preventivní (Preventive maintenance, Time Based Maintenance) – údržba dle časového plánu. Jedná se o tradiční přístup údržby u dražších zařízení, na které je kladen vyšší požadavek na spolehlivost provozu. Cílem je poruše předejít. Doba mezi výměnami se stanovuje na základě zkušeností z provozu obdobných zařízení, nebo na základě výpočtů. Právě stanovení potřebné doby a její stále stejná délka intervalu mezi opravami je slabinou metody, protože v mnoha případech dochází k opravám a výměnám dříve než je nutné, nebo naopak příliš pozdě.

- Prediktivní (Predictive maintenance, Condition Based Maintenance) – údržba stroje není prováděna v pravidelných intervalech, ale až v okamžiku, kdy si to stav skutečně vyžaduje. K tomu je potřeba aktuální kondici stroje znát. Proto je strojní zařízení pravidelně monitorováno a jeho stav vyhodnocován. Je‑li známo, že stroj nebo jeho část se blíží konci své životnosti, lze adekvátně naplánovat servisní zásah, odstávku provést ve vhodnou dobu ev. přesunout výrobu. Plánovaná odstávka je zpravidla kratší a méně nákladná, než odstávka nenadálá. Dalšími výhodami prediktivní údržby je snížení vlivu provozu na životní prostředí, efektivnější hospodaření a skladování s náhradními díly a vyšší bezpečnost provozu. Veškeré tyto vlivy, tak vedou ve svém důsledku i ke značným ekonomickým úsporám.

- Proaktivní (Proactive maintenance, Root Cause Failure Analysis) – Podobně jako při prediktivní údržbě je tato metoda založena na měření a znalosti stavu stroje. Je však rozšířena o důkladnou analýzu příčin, které k poškozování a obecně nežádoucímu stavu stroje vedou. Servis stroje se pak nezaměřuje pouze na opravu poškozených částí stroje, ale i na odstranění příčin a podmínek, které k poškození vedly. Příčin může být celá řada (konstrukční, provozní, nevhodná výroba, montáž, doprava či neodborné zprovoznění, použití stroje v jiných podmínkách než návrhových a podobně). Při hledání primárních příčin je nutná přítomnost zkušeného diagnostika, stejně jako znalost veškerých okolností, které mohou zásadním způsobem spolehlivost stroje ovlivnit. Po úspěšném odstranění primárních příčin, může dojít až k násobnému zvýšení životnosti strojního zařízení a tím i k výrazným úsporám při jeho provozu.

Proaktivní údržbu nelze chápat jako evolučního následníka údržby prediktivní. Jedná se o typ údržby (analýzy), vyžadující větší znalosti a schopnosti posouzení strojního zařízení. V současnosti je prediktivní údržba jakýmsi základním stupněm dozoru nad kondicí stroje a proaktivní údržba přichází v okamžiku, když se poruchy vyskytují častěji, než obvykle, nebo než je návrhová životnost, nebo když se závěry prediktivní analýzy neshodují se skutečným stavem stroje. Po odhalení příčiny pomocí proaktivní údržby, je pak vhodné vytvořit nová, rutinní pravidla pro prediktivní údržbu.

Obecně je možné stav stroje sledovat pomocí různých fyzikálních veličin. Často sledovanou veličinou je teplota, ev. hluk stroje. Má‑li být naplněna filozofie prediktivní údržby, tj. včas zachytit vznikající poruchu, je potřeba sledovat takovou veličinu, která poskytne informaci o vznikající poruše včas, v raném stádiu. Zvuk, teplota, tribologický rozbor atp., jsou vhodné indikátory a zejména při analýze primárních příčin často používané. Pro prvotní indikaci poruchy strojů s pohybujícími se částmi, jsou však pomalé a příliš se nehodí. V případě obráběcích strojů, jsou požadavky na zvolenou metodu měření i vyhodnocení ještě vyšší, neboť stroj může běžet dlouhé roky, avšak přesnost chodu může být dávno za limity potřebnými pro přesnou výrobu. Optimální by bylo sledovat poruchových veličin více. To je však nákladné a někdy těžko proveditelné. Dlouhodobě se tak ukazuje jako cenově i provozně nejvhodnější měření a analýza vibrací, případně doplněná o měření teplot, otáček ev. akustické emise. Diagnostické přístroje, které jsou v následující stati popisovány, jsou proto zaměřeny především na měření vibrací.

Přístroje pro proaktivní údržbu

Přístroje této kategorie zpravidla vyžadují na místě měření přítomnost obsluhy, jedná se o sofistikované analyzátory. Jejich primární určení je zaměřeno na detailní analýzu technického stavu stroje. Přístroje jsou zpravidla vícekanálové tj. se schopností měřit současně vícero vibračních kanálů plus otáčky, ev. teploty apod. Bývají osazeny větším displejem a rozsáhlejšími ovládacími prostředky než přístroje pochůzkové. Mezi typické možnosti takovýchto přístrojů patří detailní analýza frekvenčních spekter, řádová analýza, rozběhové a doběhové testy, analýzy provozních tvarů kmitů, rázové testy, analýzy pohybu Ve snaze zabránit neočekávaným výpadkům a nadbytečným odstávkám strojů, se stále více prosazují pokročilejší formy údržby, které dávají uživateli možnost včas reagovat dle aktuálního stavu stroje. Dálková diagnostika F 219 22 rotoru zobrazovaného v kruhovém grafu, možnosti vyvažování, přítomnost databáze ložisek dostupná přímo v přístroji a s tím spojená znalost poruchových frekvencí ložisek. Mohou být vybaveny i expertními systémy, pomáhající obsluze určit příčinu poruchy atd. Mnoho přístrojů této kategorie disponuje i možností provozu v pochůzkovém režimu. Přístroj je však ve srovnání s klasickým pochůzkovým přístrojem větší, těžší a dražší. Typickými přístroji této kategorie jsou přístroje SKF Microlog, Adash VA4, Schenck Vibroport 80.

Přístroje vyšší kategorie mají pokročilejší možnosti vibrační diagnostiky. Nabízí je výrobci jako Bruel a Kjaer, Oros, Spektra a další. Tyto přístroje jsou svojí konstrukcí určeny spíše pro práci v laboratořích. Mají lepší technické parametry, jako je např. vyšší odstup signálu od šumu, více kanálů simultánně vzorkovaných atp. V posledních letech však i u těchto přístrojů dochází ke značné miniaturizaci a je možné i tyto přístroje vidět nasazené v drsnějších podmínkách průmyslových provozů.

Přístroje pro prediktivní údržbu

Přístroje pro prediktivní údržbu lze rozdělit do dvou základních skupin. První skupinu tvoří tzv. pochůzkové přístroje. Druhou skupinou jsou pevně instalované přístroje tzv. on‑line systémy. Přístroje pro pochůzkové sledování jsou zpravidla jedno až tříkanálové, výjimečně i více. Naproti tomu, přístroje pro on‑line diagnostiku mohou mít řádově i stovky vibračních kanálů – měřicích bodů.

Pochůzkové přístroje pro pravidelnou kontrolu strojů jsou zpravidla jednodušší než přístroje výše uvedené. Mají omezené možnosti pokročilých analýz. Jsou ale optimalizovány pro rychlý, snadný a spolehlivý sběr dat na mnoha měřicích bodech rozprostřených ve výrobních závodech. Mohou být vybaveny čtečkou RFID, nebo jiným prostředkem identifikace měřicího bodu. Přístroj pak na základě této znalosti automaticky ukládá (přidává) výsledky měření do správného datového prostoru. Tímto způsobem lze pomocí jednoho přístroje monitorovat stovky i více měřicích bodů. Pro zpracování takovýchto dat dodávají výrobci zpravidla i výkonný SW, ke kterému se přístroje po provedené pochůzce připojují. V těchto softwarech je možné provádět trendování nad celkovými hodnotami vibrací i nad dynamickými daty jako jsou frekvenční spektra a podobně.

Z hlediska prediktivní údržby a s ohledem na zvyšující se požadavky na automatizaci provozů jsou v současnosti nejvíce rozvíjeny přístroje pro on‑line monitoring. Tyto přístroje se již desítky let používají v ekonomicky vysoce exponovaných provozech (energetika, automobilový průmysl atp.), kde každý neplánovaný výpadek znamená velké ekonomické ztráty. Tradičními dodavateli těchto přístrojů jsou firmy SKF, Adash, Bruel a Kjaer, FAG, IFM, BaR‑Automation, SPM a další. V současné době se tyto přístroje dostávají i do ekonomicky méně exponovaných provozů (výrobní stroje, transportní zařízení, dopravní technika, potravinářské technologie atd.).

Z pohledu poskytovaných možností a analýz se on‑line přístroje donedávna řadily na konec uvedeného žebříčku. Pod pojmem on‑line diagnostický přístroj bylo míněno především takové zařízení, které je trvale nainstalováno na stroji a provádí průběžná měření, jednoduché výpočty a vyhodnocení. Na základě porovnání statických hodnot s nastavenými limity pak prostřednictvím digitálních (či jiných) výstupů signalizuje varování, nebo poplach lokálně běžícímu řídicímu systému stroje, či přímo do velínu daného provozu.

Teprve na základě nárůstu sledovaného parametru, byla přivolanou obsluhou provedena podrobnější analýza. S nástupem moderních on‑line přístrojů se tato tradice do značné míry narušuje. Je to způsobeno požadavky zákazníka na přesnější znalost skutečného stavu stroje, dostupnější elektronikou, ale i tím, že se tyto přístroje zavádějí stále častěji, čímž dochází k jejich zlevňování. Moderní on‑line systémy, tak dokáží vytvářet časové záznamy, zpracovávat z nich FFT spektra apod. Následně takto zpracovaná dynamická data mohou posílat do nadřazených diagnostických systémů k dalšímu ukládání, případně pokročilejšímu zpracování. Současné diagnostické softwarové systémy na takto masově sbíraná data mohou aplikovat metody pokročilého statistického zpracování dat, strojového učení atp. Výsledkem jsou pak spolehlivější algoritmy vyhodnocování a stanovování cílených diagnóz. Název on‑line diagnostický přístroj tak dostává nový rozměr.

Schopnost on‑line přístroje informovat lokální nadřazený systém je u moderních on‑line systémů samozřejmě zachována. Uživatel však může mít k dispozici výhody plynoucí ze zkušeností z provozu podobných strojů po celém světě. Tyto zkušenosti se navíc neustále aktualizují, prohlubují a zpřesňují proporcionálně s tím, čím více strojů a čím déle jsou do znalostní báze zapojeny. Tato funkcionalita je zcela nová a lze ji chápat jako pozitivní přínos dnes tolik módního trendu označovaného Průmysl 4.0.

V souhrnu lze říci, že se moderní on‑line diagnostické systémy od tradičních liší několika novými schopnostmi:

- schopnost provádění komplexnějších analýz, jako jsou frekvenční, obálkové, řádové a další analýzy. To znamená zpracování dynamických dat, nejen jednočíselných celkových hodnot, jako je špička‑špička, Crest‑faktor, širokopásmové RMS apod.,

- schopnost učit se a umět na základě natrénovaných dat rozhodovat o kondici stroje, ev. strojů podobného typu,

- schopnost komunikovat po internetu, ukládat data (i dynamická) do cloudu, kde mohou být data podrobována rozsáhlejší analýze na statisticky významnějším vzorku,

schopnost zjišťování charakteristických vzorců poruch nad údaji z mnoha podobných strojů / konstrukčních uzlů. Každá propojená on‑line jednota, tak může dostávat aktualizované, charakteristické vzorce poruch podobných strojů z celého světa.

On‑line jednotky

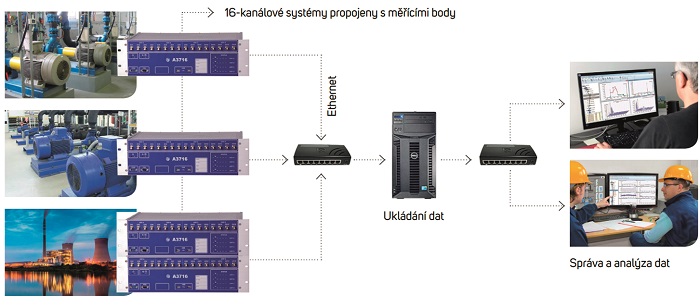

Českým tradičním výrobcem on‑line diagnostických systémů je ostravská firma Adash. Základním přístrojem je jednokanálový model A 3900, který dokáže vyhodnocovat RMS, Peak‑Peak hodnoty ve frekvenčním pásmu 10–1 000 Hz, nastavovat limitní hodnoty pomocí sériové linky RS-232. Překročení varovných či poplachových hodnot signalizovat prostřednictvím LED diodového semaforu na panelu přístroje, či pomocí proudové smyčky nadřazenému systému. Vyšší řadou jsou systémy A 3800 pro až 16 kanálů a až 4 kanály pro otáčkové sondy. Přístroj může být připojen k nadřazenému systému prostřednictvím WiFi / Ethernetu. Nejvyšší řadou on‑line diagnostických systémů je A 3716, který v základní verzi simultánně zpracovává 16 AC/DC kanálů. Přístroje se navíc dají propojovat a vytvářet tak mnohokanálové sestavy. Přístroj je vybaven výkonným procesorem, díky němuž dokáže zpracovávat řadu úloh, jako jsou FFT a řádové spektra, obálková analýza pro zjišťování stavu ložisek, analýza pomaluběžných ložisek, orbity apod. Frekvenční rozsah 25,6 kHz a dynamický rozsah 120 dB, který je v této kategorii přístrojů špičkovou hodnotou odpovídající spíše přístrojům vyšší kategorie. Pro správu dat poskytuje výrobce software DDS a pro detailnější analýzu software Virtual unit. Pro pochůzkovou diagnostiku nabízí firma Adash přístroje A4900 Vibrio M, A4300, A4400 (seřazeno vzestupně dle rozsahu možností analýz). Více informací na stránkách výrobce www.adash.com.

Obr. 1: Schéma použití jednotek A3716 [Adash]

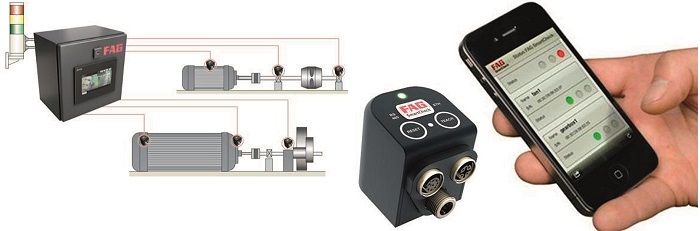

Pomocí softwaru SmartWeb lze k jednotce přistupovat přes libovolný web browser. Pro nastavování a pokročilejší analýzy je vyžadován software FAG SmartUtility. Frekvenční rozsah je 0,8 Hz –10 kHz. Obsažené diagnostické metody a charakteristické ukazatele: časový signál, frekvenční spektra, obálková analýza pro detekci poruch ložisek, efektivní hodnoty v různých pásmech, crest factor a další. Vyhodnocení stavu stroje podle ISO 10 816.

Obr. 2: Snímací jednotka SmartCheck a komunikace s mobilním telefonem. Jednotka SmartQB. [FAG]

Pro detailnější diagnostiku a komunikaci s obsluhou lze použít jednotku Smart QB též od firmy FAG. Přístroj Smart QB je vybaven jednoduchým expertním systémem pro pomoc při vyhodnocování stavu stroje. Při uvádění do provozu uživatel vybere jeden z přednastavených typů strojů (elektromotor, čerpadlo, ventilátor, kompresor, převodovka apod.). Systém pak sám dokáže s určitou pravděpodobností identifikovat typ závady jako je poškození ložiska, nevývaha, přidírání, kavitace, významné změny charakteru vibrací, přehřívání atp. K jednotce SmartQB lze připojit až 6 snímačů vibrací. Jednotka je vybavena displejem a umožnuje tak formou jednoduchých textových zpráv informovat obsluhu o stavu stroje a pravděpodobném typu poruchy.

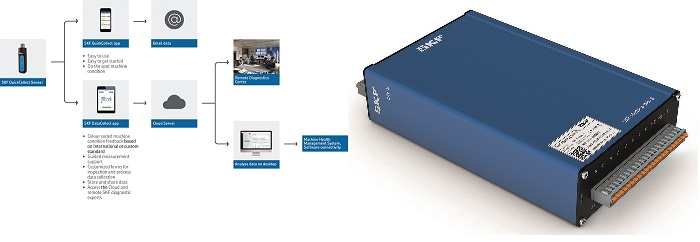

Firma SKF nabízí řadu let on‑line přístroje stejně jako přístroje pro diagnostiku pochůzkovou. V současnosti je pro on‑line diagnostiku nabízena osmikanálová jednotka SKF Multilog IMx-8. K jednotce lze připojit krom osmi synchronně snímaných IEPE akcelerometrů, či jiných dynamických vstupů, navíc dva vstupy digitální. Může pracovat samostatně, nebo může být připojena k software SKF @ptitude Monitoring Suite. Jednotka disponuje vnitřní pamětí 4 GB pro ukládání statických i dynamických dat. Může být propojena k dálkovým diagnostickým službám SKF Remote Diagnostic System. Poskytuje krom FFT analýz také obálkovou analýzu se čtyřmi nastavitelnými pásmy, adaptivně nastavované poplachové úrovně, schopnost detekce nárazu, vhodná zejména pro obráběcí stroje, test přejímky stroje, možnost nahrávání časového záznamu pro externí detailní analýzu, pre‑trigger. Schopnost diagnostiky strojů s proměnlivými nebo nízkými otáčkami. Frekvenční rozsah 40 kHz. Komunikace pomocí Ethernetu, RS-485, nebo zprostředkovaně přes GPRS. Konfigurace přes Bluetooth. Další možností je použití snímače SKF QuickCollect. Jedná se o bateriový snímač připojitelný k sledovanému stroji pomocí magnetu. Snímač komunikuje prostřednictvím Bluetooth s mobilní aplikací, pomocí které je možné data poslat na cloudový server SKF, kde mohou být na vyžádání analyzována strojově, nebo specialisty SKF. Výsledky analýzy se pak přes internet v krátkém čase mohou dostat zpět k operátorovi údržby do jeho tabletu, mobilního telefonu apod. Vyhodnocované parametry snímače QuickCollect: rychlost vibrací v pásmu 10–1 000 Hz, obálková analýza do 2 kHz, RMS, atp.

Obr.3: SystémSKF Enligh QuickCollect a jednotka IMx-8 (SKF)

On‑line měřicí systémy vyrábí celá škála výrobců. V oblasti výrobních strojů se etablovaly firmy jako je IFM, BR, Prometec, SPM a další. Rozsah tohoto článku nedovoluje detailně se věnovat každému výrobci a systému. Více informací lze nalézt na webových stránkách zmíněných firem.

Prediktivní a zejména proaktivní diagnostice obráběcích i jiných strojů je řadu let věnována pozornost také výzkumného centra RCMT při ČVUT. Uživatelům strojů je zde poskytován nejen servis z hlediska měření a analýzy, ale také možnost vývoje zařízení, programů a postupů, které odpovídají jejich specifickým požadavkům a potřebám.

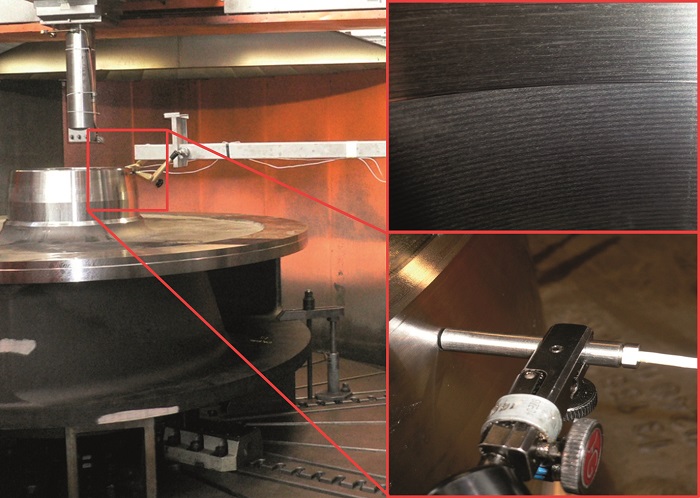

Zajímavým příkladem proaktivní diagnostiky obráběcího stroje bylo zjišťování příčiny pokmitaného povrchu obrobku na karuselu u belgické firmy. Po několika pokusech uživatele o nápravu (výměnou hlavních ložisek stolu atp.) bylo přistoupeno k provedení proaktivní analýzy – zjištění primární příčiny pokmitaného povrchu soustruženého obrobku. Měřením přesnosti chodu za rotace, měřením vibrací a provedením příslušných analýz byla odhalena příčina kmitání na předlohovém hřídeli převodovky. Následně se ukázalo, že převodovka byla v minulosti na místě zmíněného hřídele opravována. Po řádné opravě byl problém odstraněn.

Obr. 4: Proaktivní diagnostika karuselu pomocí měření přesnosti chodu za rotace a pokmitaný povrch [ČVUT]

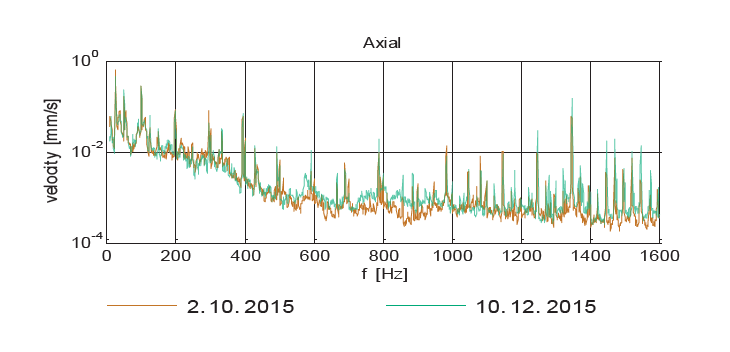

Ilustrativním příkladem prediktivní údržby je pravidelné sledování provozního stavu turbokompresorů. Sledovanými parametry je rychlost i zrychlení vibrací, jejich celkové hodnoty i spektra. Krom trendování celkových hodnot je prováděno i trendování spekter. To umožňuje provádět podrobnější analýzu a relevantnější rozbor příčin. Při rozvoji nízkoenergetické poruchy, nemusí celkové vibrace nutně vždy výrazně narůst. Je však vhodné sledovat i trendy spekter, neboť vzestup samostatné poruchové špičky bývá ve spektru mezi ostatními dobře patrný.

Obr. 5: Trendování frekvenčních spekter (ČVUT)

Závěr

Prediktivní diagnostika spolu s analýzou primárních příčin je dnes vysoce aktuální téma. Pravidelné sledování stavu stroje již není výsadou velkých provozů, jako jsou elektrárny, rafinerie apod. Stává se stále větší nutností i u menších podniků, kterým záleží na spolehlivé schopnosti trvale poskytovat výrobky v požadované kvalitě. Hlavní trendy v prediktivní údržbě lze dnes dobře vidět na rozvoji on‑line diagnostických systémů. Jejich schopnost komunikovat pomocí internetu je již standardem. Stále běžnější a na trhu již několik let dostupné jsou systémy schopné autonomního strojového učení, či předávání naměřených dat do cloudu k centralizovanému vyhodnocení. Zpracováním statisticky významného vzorku dat dochází k tvorbě spolehlivějších algoritmů a zjišťování charakteristických vzorců vibračních projevů pro různé typy strojů v různých stádiích poškození. Na základě celosvětově nasbíraných dat lze přesněji určovat aktuální kondici konkrétního stroje. V blízké budoucnosti lze předpokládat rozšíření schopností v cloudu zpracovávaných dat i na heterogenní informace o okolnostech provozu stroje, jako jsou slovní popisy, modely strojů, propojení do PLM systémů atp. On‑line systémy tak do značné míry převezmou úlohu proaktivní údržby, která je dnes prováděna specializovanými pracovníky.

Ing. David Burian, Ph.D.

a Ing. Miroslav Janota, Ph.D.

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]