11. září 2017 01:08

Na cloudových řešeních založená výroba a internet věcí zajišťují vyšší výkonnost obrábění a dílenskou interoperabilitu v reálném čase

Digitální továrnu budoucnosti již máme na dohled, zároveň je ale jasné, že stávající informační technologie (IT) a řešení na převedení tohoto konceptu do reality stačit nebudou. Vytvoření nových digitálních podnikatelských scénářů a účinné využívání schopnosti nabízet a vyměňovat si v rámci „chytrých“ továren virtuální řešení a služby pro oblast obrábění si žádá nové druhy inovativních nástrojů, metod a prostředí využívaných pro informační a komunikační technologie (ICT).

Společnost Sandvik Coromant je přesvědčena, že s využitím disruptivních technologií lze dosáhnout zásadní celosvětové transformace průmyslového odvětví na základě shromažďování, sdílení v reálném čase a s využitím cloudového přístupu prováděné analýzy informací, dat a poznatků o obráběcích procesech probíhajících v dílně. To rovněž vyžaduje podporu efektivního sdílení, šíření a přístupnosti zdrojů v oblasti informačních a komunikačních technologií, a to včetně systémů a softwarových aplikací.

Z hlediska výrobců závisí zvýšení úrovně automatizace a jejich adaptability a schopnosti efektivně využívat různé výrobní scénáře na řadě faktorů. Patří sem konfigurace, vlastnosti a dostupnost výrobních zdrojů, změny výrobních systémů, účinné mechanismy datové komunikace, pružné a snadné aktualizace systémů na základě nových poznatků v kombinaci s vhodným managementem znalostí a také funkce, které zajišťují bezpečnost ICT a ochranu IP.

„Inteligentní“ továrna

Myšlenka sběru a analýzy dat není v oblasti výroby ničím novým. Avšak efektivní využití těchto dat se nyní stává novým základem konkurenceschopnosti, který vytváří obchodní hodnoty v dílně i na úrovni celého podniku. Výrobci vždy toužili získat díky informacím přehled, aby tak mohli v reálném čase dělat lepší a chytřejší rozhodnutí založená na faktech. Nynější koncept digitální továrny je však zcela odlišný v tom, že každý účastník dodavatelského řetězce má k dispozici technologii umožňující interakci a spolupráci směřující ke vzniku skutečně „inteligentní“ výroby. Tradiční uspořádání, v němž je obchod definován vztahem podnik–podnik či podnik–spotřebitel, ztrácí v novém digitálním světě, v němž vládne propojení a spolupráce, relevanci. Všechny strany podílející se na vzniku produktu, od jeho návrhu až po dodávku, se stanou partnery, kteří sdílejí znalosti a vzájemně se od sebe učí, přičemž jejich cílem je výrobní proces co nejvíce zdokonalit a maximálně ho zefektivnit. Aby bylo možno realizovat vizi „inteligentních“ digitálních továren, je třeba pochopit a vyřešit základní problémy. Autonomie procesu vyžaduje, aby měl systém, který ho podporuje, určitý stupeň inteligence. Tento systém musí být rovněž schopen vnímat, komunikovat, čist a porozumět pokynům. A konečně musí být schopen řídit, reagovat na změny a učit se. Pro učení systém vyžaduje sběr dat z výrobního prostředí a vytvoření efektivních a spolehlivých modelů a algoritmů pro analýzu, predikci a řízení. Tato data se získávají v různých fázích plánování předcházejícího vlastnímu obrábění, zachycují chování v průběhu samotného obráběcího procesu i hodnocení po ukončení obrábění a shromažďují se i pro výstupní logistiku.

Aby se inteligentní digitální továrna mohla stát běžnou normou, je třeba pochopit a vyřešit řadu klíčových problémů, k nimž náleží efektivita při údržbě, práce s výstupy či aktualizace funkcí softwaru. V podstatě lze tedy říci, že hlavní hnací silou konceptu chytré výroby a zároveň možná i hlavní překážkou jeho zavedení do praxe jsou data a jejich efektivní správa směřující ke skutečné integraci mezi lidmi, stroji a systémy. Zdaleka největší nástrahy, jimž ve 21. století musí čelit výrobci na celém světě ve své neustálé touze po dosažení špičkové konkurenceschopnosti a získání vedoucího postavení na trhu, souvisejí s učením a řízením. To vyžaduje sběr, shromažďování a zpracování dat z prostředí, v němž systém funguje, ale také vytvoření účinných a spolehlivých modelů a algoritmů pro analýzu, predikci a řízení. Tato data je třeba získávat v různých fázích plánování předcházejícího vlastnímu obrábění, musí zachycovat chování v průběhu vlastního obráběcího procesu, vyhodnocení po obrábění a shromažďují se také pro výstupní logistiku (tj. pohyb dokončených výrobků z továrny ke koncovému uživateli).

Výrobci schopní dosáhnout těchto cílů získají významnou konkurenční výhodu, nejprve však musí pochopit význam konektivity. V digitální budoucnosti výroby nebude žádná továrna izolovaná. K základním podmínkám úspěchu tak bude patřit spolupráce mezi jednotlivými závody a pracovišti a schopnost vytvářet nástroje pro podporu rozhodování umožňující dálkové řízení s využitím čím dál výkonnějších virtuálních řídicích panelů fungujících v prakticky jakémkoli zařízení.

Posun k digitální transformaci

Aby získali přístup k údajům v reálném čase, budou muset výrobci projít zásadní proměnou směrem k digitální transformaci – označované rovněž jako Industry 4.0 nebo čtvrtá průmyslová revoluce. Tato proměna zahrnuje nejenom přijetí ICT, ale také průmyslového internetu věcí (IIoT), což je jediné koncové řešení schopné zajistit skutečnou interakci lidí s lidmi, strojů se stroji i strojů s lidmi. Tato nevídaná úroveň digitální konektivity zachytí procesní data v reálném čase a zajistí tak hladkou interoperabilitu dílenských provozů. To výrobcům následně umožní optimalizovat a rozvíjet výrobní procesy, předvídat poruchy, spouštět servisní činnosti a automaticky reagovat na nečekané změny výrobních požadavků.

Industry 4.0 ve své podstatě stojí na schopnosti spravovat obrovské objemy dat, pro něž se vžilo označení „velká data“ (big data), a také na extrémně výkonných počítačích schopných provést jejich pokročilou analýzu a zároveň zajistit interaktivitu, která maže hranice mezi digitálním a fyzickým světem.

Není pochyb o tom, že inteligentní sdílení dat v chytré výrobě transformuje zpracovatelský průmysl a pomáhá naplnit cíl vytvářet produkt jako službu. Výroba samozřejmě zvyšuje kvalitu a začleňuje nové automatizační prostředky už celou řadu let, avšak spolu s nástupem nejnovější průmyslové revoluce se postupy, které se kdysi zdály být převratným dlouhodobým všelékem na problémy každého výrobce, začínají jevit jako překonané a zastaralé. Tradiční procesy využívané pro štíhlou výrobu jsou dnes nahrazovány síťově řízeným pojetím výroby, které kombinuje inteligenci s flexibilitou a silnou participací na řetězci tvorby hodnot, jejichž prostřednictvím dochází k digitalizaci informací a komunikaci.

Vertikální a horizontální integrace

Již nestačí do továrny natáhnout internetovou přípojku a na výrobní linku nainstalovat snímače a podlehnout dojmu, že všechna výrobní zařízení v továrně jsou tímto propojená. Dnešní klima si žádá mnohem více, včetně přechodu od tradičního IT k již zmiňovanému ICT, provozních technologií zaručujících účinné streamování dat, nových analytických metod a především obrovských cloudových úložišť dat. Nutné je rovněž přímé propojení s nejmodernějšími podnikovými systémy, včetně plánování podnikových zdrojů (ERP), řízení životního cyklu produktů (PLM) a řídicích výrobních systémů, které musejí všechny fungovat na cloudové úrovni.

Již nestačí do továrny natáhnout internetovou přípojku a na výrobní linku nainstalovat snímače a podlehnout dojmu, že všechna výrobní zařízení v továrně jsou tímto propojená. Dnešní klima si žádá mnohem více, včetně přechodu od tradičního IT k již zmiňovanému ICT, provozních technologií zaručujících účinné streamování dat, nových analytických metod a především obrovských cloudových úložišť dat. Nutné je rovněž přímé propojení s nejmodernějšími podnikovými systémy, včetně plánování podnikových zdrojů (ERP), řízení životního cyklu produktů (PLM) a řídicích výrobních systémů, které musejí všechny fungovat na cloudové úrovni.

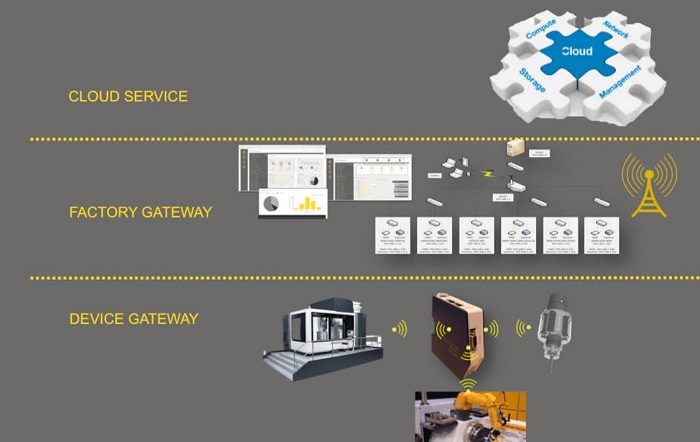

Jiný pohled na budování inteligentní továrny spočívá v tom, že kromě správy, sdílení a analýzy obrovských objemů dat v reálném čase, je rovněž důležité rozlišovat, že integraci lze rozdělit na vertikální a horizontální. Ve vertikální perspektivě, která zahrnuje integraci řešení, se informace sbírají z malých zařízení přímo v dílně, z obráběcích strojů a vestavěných snímačů. Prostřednictvím IIoT se pak tato data integrují se zmíněnými podnikovými systémy, a to především v oblasti plánování výroby a zdrojů. V horizontální perspektivě – která zahrnuje integraci procesů – se data spravují prostřednictvím cloudových nástrojů, čímž se rozšiřují možnosti rozsáhlé spolupráce a interakce mezi všemi partnery, kteří se na daném řešení podílejí, jejich digitálními službami a systémy, jež představují základní prvek procesu řízení výrobní linky. Dalším klíčovým prvkem horizontální integrace dat je skutečnost, že prostřednictvím tohoto digitálního posunu vzniká nová dynamika, která nám pomáhá přetvářet tradiční hodnotové řetězce na řetězce vycházející z ekosystému, a tímto způsobem naplňovat příslib přechodu k produktivnějším procesům.

Závěr

Vyšší efektivita, produktivita i úroveň jakosti výrobků, to vše jsou vedlejší produkty digitální továrny, nicméně automatizace dílenských provozů představuje pouze nepatrný zlomek celého řešení. Informační a komunikační technologie a cloudové systémy umožňují vznik technologií, které posunou zpracovatelský průmysl na novou úroveň efektivity a produktivity.

Díky spolupráci mnohem více nakloněné povaze Industry 4.0 a průmyslovému internetu věcí se spolu s tím, jak budou prostřednictvím těchto na cloudových nástrojích založených systémů poskytovat svá řešení, otevřou menším hráčům působícím napříč celým hodnotovým řetězcem příležitosti, stát se hráči mnohem většími. Okamžitá dostupnost přesné a neustále aktuální systémové inteligence bude znamenat, že společnosti, které se vydají cestou založenou na cloudových řešeních, budou mít konkurenční výhodu, se kterou bude těžké soupeřit.

Mohlo by se Vám líbit

Na trh vstupuje soudkovitá fréza CoroMill® Plura barrel – řešení, s nímž se tvarové obrábění posouvá o další krok vpřed

- Obrábění

-

04. července 2025

Společnost Sandvik Coromant zařadila do své nabídky novou koncepci monolitních karbidových stopkových fréz, která umožňuje zkrácení času cyklu až o 90 %. Inzerce Společnost Sandvik Coromant, která […]

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]