01. června 2024 08:17

Grumant: Moderní obrábění vysokolegovaných ocelí

Vysokolegované oceli patří do skupiny železných materiálů se zvláštními vlastnostmi. Dle ČSN jsou zařazeny do třídy 17. Podle svých vlastností se dělí na korozivzdorné, žáruvzdorné, žáropevné a speciální. Tyto vlastnosti ovlivňuje poměr legujících prvků. Přesnější je rozdělení podle chemického složení – na oceli austenitické, feritické, martenzitické, austeniticko‑feritické.

Austenitické oceli – hlavními legurami jsou chrom a nikl. Vyznačují se vysokou odolností proti korozi. Z pohledu obrobitelnosti činí velké problémy nikl. Austenitické oceli patří mezi velice obtížně obrobitelné materiály.

Feritické oceli – mají přibližně stejný obsah chromu. Vzhledem k tomu, že neobsahují niklovou složku, jsou tyto materiály velmi dobře obrobitelné a přitom mají také velmi vysokou odolnost proti korozi.

Martenzitické oceli – oceli s vysokou žáropevností. Mají mnohem vyšší obsah uhlíku, proto nemají příliš vysokou odolnost proti korozi, ale zato mají vyšší tvrdost a zároveň pevnost.

Austeniticko‑feritické oceli – vlastnostmi jsou podobné austenitickým a feritickým ocelím, mají ovšem až dvakrát vyšší žáropevnost a žáruvzdornost.

Problémy a řešení

Jak již bylo řečeno, vysokolegované oceli jsou až na výjimky, jako jsou feritické oceli, těžko obrobitelné. Problémy přináší především rychlé opotřebení břitu, špatné lámání a odchod třísek. Nízká tepelná vodivost způsobuje plastické deformace řezné hrany nástroje. Nárůstky na břitu způsobují nízkou jakost povrchu obrobené plochy. Chemická difúze mezi povrchem obrobku a břitu je dalším častým typem opotřebení. K poškození nástroje nedochází pouze z důvodu opotřebení, ale i praskání či vylamování řezné hrany.

Nástroje pro obrábění vysokolegované oceli musí mít speciální geometrii, především ostrou řeznou hranu. Například u vrtáků se jedná o větší hodnoty úhlu čela, u fréz potom o pozitivní geometrii břitu a menší úhel šroubovice. Při soustružení jde kromě vhodného karbidu i o utvářeč třísky, který musí mít širší aplikační oblast. Na řezné hraně musí být velmi pevné a houževnaté.

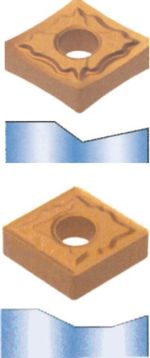

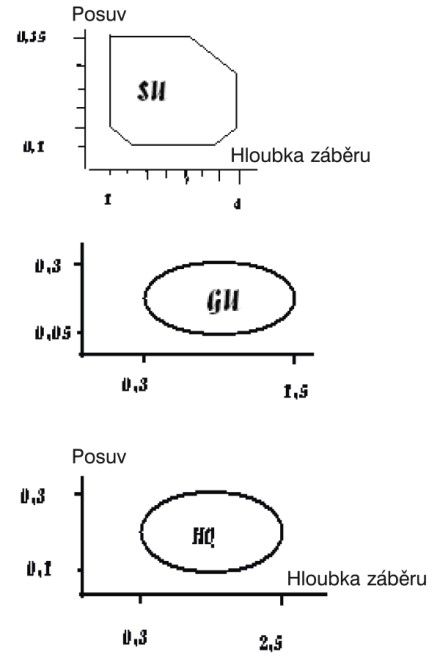

Utvářeč HA je určen pro dokončování a HS pak pro střední obrábění.

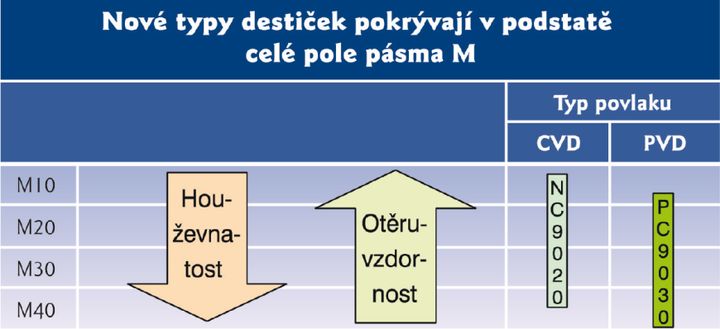

Nové typy destiček

Dva nové materiály pro vyměnitelné břitové destičky (VBD) představila před časem firma Korloy. Nahrazují starší typ NC325S a pokrývají v podstatě celou oblast užití skupiny M podle ČSN ISO 513. Materiál značený NC9020 je určen pro vysokorychlostní obrábění (HSC), pro oblast M10 až M30, materiál PC9030 se používá při nižších a středních rychlostech při vysokých posuvech. U PC9030 je velmi houževnatý mikrozrnný karbid těla destičky pokryt multivrstvým povlakem, nanášeným metodou PVD.

Mimo nového materiálu představuje Korloy také dva nové typy utvářečů. Vedle GS utvářeče, vhodného spíše pro hrubování, lze pro negativní geometrie VBD použít i HA utvářeč pro dokončování a HS utvářeč pro střední obrábění. Oba poslední typy mají ostrý tvar tak, aby snadno a bez velkých řezných sil oddělily třísku. Ta je potom vedena pryč z řezu a láme se o zadní část utvařeče (viz. řez utvařečem).

Firma Kyocera, japonský výrobce nástrojů, má pro soustružení korozivzdorných ocelí ve své nabídce materiál označený CA6015. Na houževnatý základní slinutý karbid je nanesen multivrstvý povlak. Sled vrstev, od nejsvrchnější po základní substrát, je následující:

- povrchový TiN povlak zaručuje chemickou stálost, zvyšuje odolnost proti oxidaci;

- vrstva na bázi speciálního Al2O3 se vyznačuje vysokou otěruvzdorností při vysokorychlostním obrábění. Snižuje možnost chemické difúze při obrábění korozivzdorných ocelí;

- TiCN (karbonitrid titanu), velmi tvrdý povlak zamezující vylamování břitu;

- na samotném velmi houževnatém substrátu je velmi odolná vrstva speciálního povlaku pro zvýšení adheze celé vrstvy povlaku.

Použitelnost jednotlivých utvářečů Kyocera

Samotný houževnatý substrát snižuje možnost prasknutí nebo jiného poškození řezné hrany. Tento typ karbidu je velmi univerzální, lze ho použít od dokončování po hrubování. Břitové destičky se vyrábějí s negativní i pozitivní geometrií břitu. Pro „negativní“ destičky jsou doporučeny dva typy utvářečů – GU pro dokončování a SU pro střední obrábění až hrubování (jak je vidět z grafů). Pro pozitivní VBD se doporučují utvářeče HQ. V nabídce Kyocery jsou také velmi úspěšné mikrozrnné karbidy s povlakem na bázi TiAlN, nanášeným metodou PVD. Tento typ karbidu je označován PR930. Je dobře použitelný jak pro běžné soustružení (především pro pozitivní geometrie), tak i pro zapichovací a upichovací břitové destičky.

Vysokovýkonné vrtáky

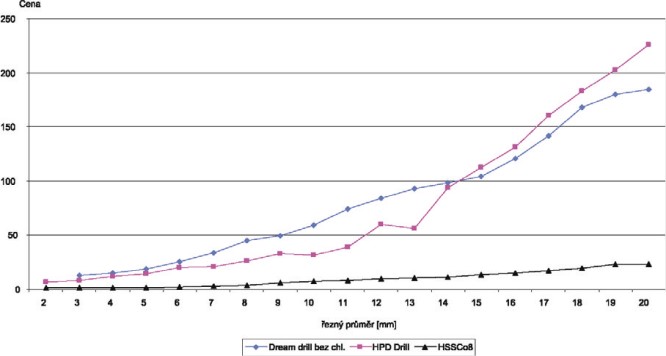

Vedle monolitických vrtáků ze slinutého karbidu vyrábí korejská firma YG-1 také vrtáky z oceli s příměsí vanadu. Tyto nástroje se speciální geometrií pro obrábění korozivzdorných ocelí (označení HPD SUS) jsou ekonomicky výhodným řešením. Oproti běžným HSSCo vrtákům je jejich výkon vyšší, dokonce se dá říci, že dosahují téměř parametrů karbidových vrtáků. Z hlediska kritéria „životnost‑výkon‑cena“ jsou výhodné především HPD vrtáky se speciální geometrií pro obrábění korozivzdorných ocelí. Mají také velmi dobré výsledky při vrtání měkkých ocelí, Al slitin, bronzů a dalších slitin mědi. Vyrábí se ve dvou rozměrových řadách od 2–20 mm odstupňovaných po 0,1 mm.

HPD SUS vrtáky téměř dosahují parametrů karbidových nástrojů

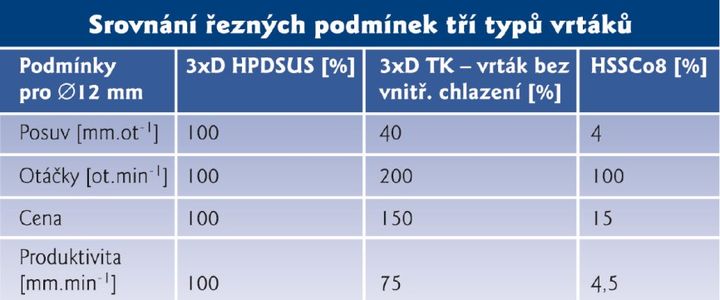

Pro srovnání řezných podmínek jsme uvedli tabulku a graf. Tabulka uvádí procentuální porovnání posuvu, otáček, ceny a produktivity vrtání (násobek posuv × otáčky). Porovnání je vyjádřeno procentuálně vztahované k vrtákům typu HPD‑SUS (tedy nástrojům z HSS‑Ex s geometrií na korozivzdorné oceli). Je vidět, že tento vrták je dobrou alternativou ke karbidovým vrtákům. Ačkoliv na HPD‑SUS nelze použít pro vysoké otáčky, díky velkým úběrům materiálu je možné, ve srovnání s vrtáky ze slinutého karbidu, docílit vyšší nebo stejné produktivity. Vysokých úběrů lze docílit díky houževnatému materiálu a především díky speciální, ale jednoduché geometrii. Tyto produktivní nástroje jsou vhodné např. pro provozy, vybavené stroji s nižšími otáčkami a tuhostí, které neumožňují efektivně využívat SK vrtáky.

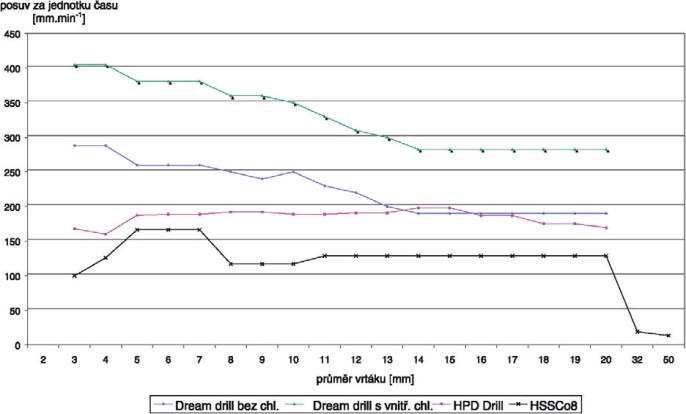

V grafu je uvedena závislost produktivity (posuv × otáčky) na průměru při obrábění korozivzdorných ocelí. Jsou sledovány řezné podmínky na karbidových vrtácích typu Dream Drill s vnitřním chlazením a bez vnitřního chlazení, HPD‑SUS (HSS‑EX vrtáky doporučené pro obrábění korozivzdorných ocelí). Z grafu lze vyčíst závislost výsledné produktivity na průměru. Jako nejproduktivnější se ukazují SK nástroje s vnitřním chlazením. Až na určité výkyvy je vidět, že HPD‑SUS nástroje jsou při obrábění korozivzdorných ocelí stejně produktivní jako SK vrták při mnohem nižší pořizovací ceně.

Frézy pro Ni, Ti slitiny a korozivzdorné oceli

Obráběči mají v oblibě a poměrně často používají nástroje s univerzální geometrií. Ty jsou určeny pro obrábění běžných ocelí; pro materiály Inconell a Nimonic nebo titanové slitiny příliš vhodné nejsou. Používání takovýchto nástrojů vede ke zvyšování nákladů z důvodu jejich častější výměny. Výkon může sice působit uspokojivě, avšak porovnání s nástrojem s geometrií na korozivzdorné oceli mají nižší trvanlivost a tím se stávají méně efektivními. Firma YG-1 má ve své nabídce nástroje označené Jet Power. Tento typ fréz má mnohem pozitivnější geometrii břitu, úhel šroubovice je větší. V nabídce nástrojů Jet Power jsou mnohobřité frézy pro hrubování a dokončování v dlouhém a krátkém provedení v průměrech 6–25 mm a rovněž frézy z ocelí vyrobených práškovou metalurgií, které dosahují na korozivzdorných ocelích velmi dobrých výsledků. Doporučenými řeznými podmínkami jsou nástroje z PM ocelí velmi podobné frézám ze slinutých karbidů, zejména pro korozivzdorné oceli, měkké oceli a neželezné materiály. Tomuto typu fréz se budeme věnovat v některém z dalších vydání časopisu. Všechny zmiňované nástroje dodává na trh firma Grumant.

Porovnání produktivity vrtáků v závislosti na průměru obráběného kusu

Porovnání nákladů při nákupu vrtáků

Frézy Jet Power mají mnohem pozitivnější geometrii břitu a také úhel šroubovice je ostřejší

Karel Horešovský

www.grumant.cz

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]