04. května 2015 00:05

Článek v časopisu otevřel českému lisu dveře do světa

Před 23 lety se dva perspektivní inženýři pustili do projektu, o němž se v Čechách zatím jen šuškalo. Brzy se ale Miroslav Medek a Miroslav Šmejkal přesvědčili, že co funguje v zahraničí, má šanci i v zemi s rodící se demokracií. Dnes stroje značky BrikStar od firmy Briklis na výrobu briket ze dřeva, kovu, papíru, polyuretanu a dalších materiálů znají v mnohých zemích světa. Poděkování za zajímavé ohlédnutí patří paní Janě Šmejkalové a Ing. Šmejkalovi.

Firmu jste založili v roce 1991. Kdy se u vás zrodila myšlenka věnovat se zpracování odpadu a výrobě briketovacích lisů?

Firmu jste založili v roce 1991. Kdy se u vás zrodila myšlenka věnovat se zpracování odpadu a výrobě briketovacích lisů?

S nápadem přišel kolega Medek, který se s touto technologií seznámil při jedné cestě do Německa, kde mu ekologickou výrobu briket ukázali. Jeho myšlenka začít v Táboře vyrábět dřevěné brikety se mi zalíbila, a tak jsme se jí začali zabývat. Pochopitelně jsme narazili na několik problémů. Ten nejzávažnější byl, že v Táboře nebylo dost pilin. Druhý, že jsme neměli vhodné prostory a třetí, že jsme neměli žádné peníze.

Jaký byl začátek podnikání a jak se rozvíjela vaše myšlenka?

Jaký byl začátek podnikání a jak se rozvíjela vaše myšlenka?

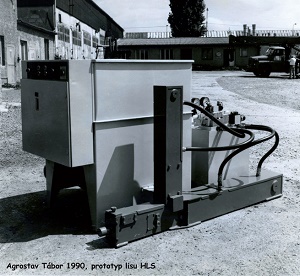

Nejdříve jsme zkoušeli sehnat dotaci nebo půjčku a zároveň hledali technologii. Oslovovali jsme významné dodavatele briketovacích lisů z Německa a Rakouska a sháněli od nich informace. Internet v té době ještě nebyl moc rozšířený, takže jsme studovali různé prospekty a letáky a zjistili, že vůbec nejde o složitý stroj. Tak jsme ho zkusili sami vyrobit. Tatínek Mirka Medka měl kovárnu, kde bylo možné lis postavit. Hned vylisoval pár briket, což nás natolik povzbudilo, že jsme pozměnili původní podnikatelský záměr a rozhodli se vyrábět briketovací lisy sami pro ostatní producenty dřevěného odpadu. Po prvních lisech vyrobených v kooperaci v dílnách firmy Tapros v Táboře se podařilo v roce 1993 díky spolupráci s Ing. Václavem Čabelkou, dalším společníkem, pronajmout a později zakoupit objekt opravárenských dílen Osevy ve Slapech. Převzali jsme i jejich zaměstnance, kteří vytvořili spolehlivý pracovní kolektiv. Většina z nich u nás zůstala po celou svou profesní kariéru. Nyní u nás pracuje 65 zaměstnanců.

Nastal ve vašem podnikání nějaký zásadní zlom?

Měli jsme velké štěstí, že se nám podařilo prorazit v Německu. To byl zajímavý příběh: náš konkurent Technometra Semily pro nás v počátku vyráběl hydraulické válce, později ale okopírovali náš lis a začali ho vyrábět. Pan Mosch, německý truhlář, si u nich objednal lis. Technometra nebyla schopná lis dodat, tak se zákazník obrátil na nás. Koupil si náš lis a začal s ním objíždět výstavy. Všiml si ho český dopisovatel pro nejvýznamnější dřevařský časopis v Německu. Ten popsal náš příběh a na základě článku se na nás obrátilo osm německých obchodníků. Dodnes s jedním z nich obchodujeme, dokonce se stal naším společníkem a stroje prodává do celého světa. Stáli jsme před rozhodnutím: zadlužit se a vybudovat firmu s větší výrobní kapacitou, nebo zůstat menší firmou ve Slapech a dodávat na český trh. Bylo to velmi těžké rozhodnutí, ale dnes se ukazuje, že správné. V roce 2003 se objevil v Malšicích pozemek s rozestavěnými budovami a základovými patkami pro halu v nabídce realitní kanceláře, který jsme koupili. A to byl zásadní zlom v našem podnikání. Myslím, že jsme zde vybudovali pěkný areál a v roce 2005 jsme se stěhovali. V roce 2010 se naskytla možnost využít dotační program Školicí středisko a Potenciál – pro rozšíření kapacity výzkumu a vývoje. Poslední budovu jsme tak mohli zrekonstruovat pro vzdělávání všech našich pracovníků, dealerů i zákazníků. V přízemí máme ve zkušebně nainstalované lisy, na kterých testujeme nové materiály a nápady.

Jaká byla informovanost veřejnosti o možnostech zpracování odpadů?

O briketovacích lisech jsme věděli jen ze zahraničí, kde už byly běžnou záležitostí. Informace jsme čerpali hlavně z Rakouska, které je tímto známé. Očekávali jsme, že popisované výhody se časem musí uplatnit i v Čechách. Už tady sice pár výrobců briket bylo, ale brikety vyváželi do zahraničí. Také naši první zákazníci si mysleli, že na našem stroji budou vyrábět brikety na export. Postupně ale přešli na dodávky do svého okolí a dnes je dřevěná briketa u nás už standardním palivem stejně jako uhlí. Byla to skutečně pionýrská doba, ale také úžasné období. Nadšení lidí pro cokoli nového bylo obrovské, svoje dosavadní návyky chtěli měnit. Pro zakládání firem to byla obrovská příležitost. Nabízet nové produkty bylo mnohem jednodušší než dnes, vůbec si nedovedu představit začínat na zelené louce teď, kdy jsme pod přílivem produktů z celého světa. Už se asi nikdy nezopakuje to obrovské nadšení lidí, které nám v začátku hodně pomohlo, protože naše první stroje rozhodně nebyly bezproblémové.

K nejznámějším patří jistě lisování pilin do briket, jaké další suroviny lze tímto způsobem zpracovat?

Piliny byly prvním materiálem, pro který jsme lis vyvinuli. Přes dřevo jsme se dostali k lisování papíru nebo kovových třísek. Zákazníci jsou nevyčerpatelným zdrojem informací a požadavků. To je také filozofie naší firmy: poslouchat zákazníka a žádnou jeho myšlenku neztratit, ale zpracovat. Všechny naše stroje slouží k tomu, aby se odpad z výroby přepracoval a znovu použil. Dříve spalitelný odpad končil na skládkách. Nyní si producent odpadu může vlastní odpad v podobě briket spálit, často využije jen část a zbytek prodá. Lisy na kovový odpad zpracovávají třísky z obrábění oceli, litiny nebo barevných kovů a poslední dobou máme velký úspěch se strojem na zpracování hliníku, který je velmi atraktivním materiálem. Jeden náš zákazník si spočítal, že pokud do své slévárny použije tyto brikety, šetří třicet korun na každém kilogramu, který zpracuje na výrobu slitiny. Samotné třísky se taví se značnými ztrátami, mají větší povrch a tím i vyšší propal než třísky upravené do briket. A protože lis zmenší i objem materiálu, ušetří i na přepravě. To potvrdil i zákazník, který denně odvážel tatru odpadu z polyuretanové pěny, ale po slisování se mu objem šedesátkrát zmenšil, čímž ušetřil šedesát jízd. Pronikli jsme i do tabákových firem, kde naše stroje lisují tabákový prach. V pobočkách ČNB lisujeme vyřazené drcené bankovky.

Kolik strojů jste vyrobili a kde všude pracují?

Naše lisy pracují ve všech státech Evropy a mimo jiné i v Jižní Americe, Brazílii, Jihoafrické republice, Japonsku, Novém Zélandu a dalších zemích. Loni jsme vyvezli 50 procent celé produkce. Dá se tedy říci, že naše stroje pracují po celém světě. Do dnešní doby jsme jich vyrobili kolem 4 000 kusů, z toho 160 lisů zpracovává třísky z obrábění.

Můžete nám říci více k vlastní technologii briketování kovů?

Největší výhodou technologie vysokotlakého lisování je přeměna odpadu na prodejný a lépe manipulovatelný produkt. Konstrukce lisů na kovový odpad je zcela jiná než konstrukce lisů na spalitelný odpad. Návratnost investice závisí vždy na místních podmínkách a u lisování kovů se může pohybovat v měsících. Technologie briketování kovových třísek přináší zisk tím, že snižuje ztráty při recyklaci třísek a minimalizuje náklady na manipulaci a skladování. Třísky z obrábění kovů se lisují bez přídavku pojiva do kovových briket definovaného tvaru. Brikety jsou mechanicky odolné, jejich hustota se pohybuje mezi 60 a 90 % hustoty původního materiálu. Hustota briket např. z mosazi dosahuje až 6 500 kg/m3, tj. 75 % hustoty mosazi.

Je poptávka po briketovacích lisech vyrobených na míru a nabízíte zákazníkům tuto možnost?

Jsme výrobci s vlastní projekční kanceláří. A tak pro zákazníky se speciálními materiály či požadavky vyrábíme jednoúčelové stroje na zakázku. Jedním z nich je např. lis ve firmě Georg Fischer Německo vyrábějící 30mm tablety se zušlechťujícími přísadami pro použití při tavbě ve slévárnách. Ve Švýcarsku v Christ + Heiri AG Salzach lisují jemné ocelové špony a brusné kaly z výroby součástek pro hodinky. V České republice do firmy KOH-I-NOOR HARDTMUTH, a. s. jsme dodali speciální kartušovací a vytlačovací lis pro výrobu tužek. Upravením konstrukce standardních lisů nebo změnou řízení, programu se snažíme docílit lisovatelnosti většiny materiálů.

Jaké produktové řady v současnosti nabízíte?

Nová konstrukční řada briketovacích lisů pro lisování barevných kovů iSwarf je velmi rozsáhlá a nabízí mnoho variant výkonů a vybavení. Kombinací volby příkonu motoru čerpadla hydraulického agregátu od 4 kW do 15 kW a průměru lisovacích nástrojů od 55 mm do 100 mm se řeší požadavek na kvalitu briket a výkon briketovacího lisu. Výhodou lisu iSwarf je využití patentově chráněné konstrukce hydraulického systému. Umožňuje to velmi jednoduché navýšení výkonu nebo změnu násypky v případě nárůstu výroby v budoucnosti. Díky stavebnicové konstrukci se lisy iSwarf snadno začlení do výrobní technologie a dokáží splnit nejnáročnější požadavky na automatizaci provozu a vybavení další technologií. Starší a osvědčenou řadou jsou lisy BrikStar M a MD, které lisují třísky z obrábění litiny, oceli, barevných kovů a brusné kaly tlakem až 400 MPa. Tento lis byl v roce 2008 oceněn cenou Grand Prix na veletrhu FOR WASTE v Praze. Pro každého zákazníka navrhnou naši konstruktéři nejvhodnější provedení briketovacího lisu tak, aby proces využití odpadu byl pro něj co nejvýnosnější.

Jaké poskytujete servisní zázemí zákazníkům?

Největší odlišností proti konkurenci je zajištění kvalitního servisu. Naši technici lisy dokonale znají, pracovali zde jako dělníci. Jsme velmi pružní v dodávkách náhradních dílů, držíme na skladě základní sortiment. Termín servisního zásahu, rekonstrukce či modernizace přizpůsobujeme požadavkům zákazníků tak, aby nemuseli zastavovat výrobu. Lisy jsou stavebnicové konstrukce, a proto vyměňujeme pouze vadné díly a ne celé nákladné sestavy. Provádíme servis bez časových výpadků a i se smluvním potvrzením doby opravy. Zákazníci se mohou přijet podívat, provedeme je naším výrobním závodem, mohou si udělat vlastní úsudek.

Jak je to s provozními náklady briketovacího lisu?

Z hlediska provozování se jedná o nenáročnou technologii, která významně pozitivně snižuje materiálové náklady slévárenského provozu, snižuje náročnost na skladování a manipulaci. Rozdíl ve výkupní ceně briket a třísek je v případě hliníku 3 Kč/kg. Návratnost investice se pohybuje v řádech měsíců. Ze zkušeností zákazníka víme, že při dávkování do 20 % briket ve vsázce je čistota taveniny zachována. Takto natavenou slitinu je možné použít i do náročných odlitků.

Kam umístit briketovací lis, jak je to s prostorovou náročností?

Briketovací lisy mohou být ukončením systému dopravy třísek od obráběcích center nebo mohou pracovat samostatně s předřazeným velkokapacitním zásobníkem či drtičem. Samotný lis není prostorově náročné zařízení. Celková technologie může být náročnější na prostor, ale zase je pro zákazníka přínosnější. Násypky lisu jsou většinou plněny šnekovým dopravníkem z velkoobjemového zásobníku materiálu v blízkosti lisu. Možné je i plnění prostřednictvím zdvíhacího zařízení, které do násypky lisu vyklápí kontejnery třísek nebo i manuální plnění. Lisy mohou být vybaveny čidlem hladiny pro snímání materiálu v násypce. Signál čidla hladiny je možné využít pro řízení provozu lisu a pro ovládání externího dopravníku materiálu do násypky lisu. Pro uživatelský komfort je možné zapojení dálkové kontroly pomocí GSM nebo LAN.

Jsou speciální požadavky na materiál určený k lisování? Musí být například zbaven nečistot z provozních kapalin?

Briketovací lisy iSwarf a BrikStar M jsou vhodné pro briketování suchých i emulzemi znečištěných třísek z obrábění kovů. Nízký obsah chladicích kapalin v briketách se dosáhne odstředěním třísek nebo vysokotlakým lisováním – briketováním. Oba způsoby vyžadují zpracovávat materiál při standardních teplotách, aby bylo dosaženo požadovaných vlastností briket s nízkým obsahem kapalin. Nízká viskozita oleje nebo emulze zvyšuje při nízkých teplotách přilnavost kapaliny na povrchu hliníku a snižuje účinnost procesu až o 50 %. Lisy jsou opatřeny záchytnými vanami s čerpadly, která snižují riziko znečištění během manipulace s nezpracovanými třískami, zamezují případnému úniku kapalin při lisování a hlavně umožňují shromažďování vytlačených chladicích kapalin pro případnou regeneraci a likvidaci. Brikety se používají jako přímá náhrada zlomkového kovu ve slévárnách. Při tavení briket s větším množstvím zbytkových kapalin dochází při jejich spalování k nežádoucímu nárůstu teploty taveniny a k zanášení odtahových filtrů. Přesto jsou slévárny ochotny platit vyšší cenu za kvalitní brikety než za samotné kovové třísky.

Zajímalo by mne, kdo je typickým odběratelem. Z jakých průmyslových segmentů se na Vás zákazníci, kteří chtějí lisovat kovy, nejčastěji obrací?

Naše lisy pracují v automobilovém průmyslu – Auto Škoda, Honda, Renault, Bosch – Automotive, závodech leteckého průmyslu – KAI Korea, CaV Anglie, Let Kunovice, slévárnách – SAKER, Metal Trade Comax, železárnách a kovošrotech po celém světě. Jde o velké množství různých materiálů. Proto doporučujeme nejprve provést testovací zkoušku materiálu. Můžeme pak rychle reagovat na nové požadavky zákazníka ještě před zadáním finální objednávky do výroby. Nový způsob prodeje je pro partnery velmi výhodný, protože poznají nové možnosti a vyřeší případná úskalí procesu ještě před uzavřením kontraktu. Obě strany také sníží případná rizika za funkčnost dodávané technologie.

Na závěr si dovolím otázku, proč lisovat kovový odpad a pořídit si briketovací lis?

Třísky z obrábění kovů jsou cennou surovinu, se kterou je potřeba nakládat hospodárně tak, jako s výchozím materiálem. Současná strojírenská výroba je ovlivněna sílící mezinárodní konkurencí, která vytváří tlak na snižování výrobních nákladů a na cenu výrobků. Splnění náročných ekologických požadavků výroby významně ovlivňuje efektivnost i existenci podniků. Použití briketovacího lisu pro zpracování třísek nabízí jedno z možných ekonomicky výhodných řešení.

Již několikrát naši zákazníci vyhodnotili návratnost briketovacích lisů na zpracování kovů od 6 měsíců do jednoho roku.

redakce Infocube s.r.o.

Mohlo by se Vám líbit

Tatra Trucks má novou konstrukční kancelář v Brně, v blízké době přibude další v Ostravě

- Automotive

-

19. dubna 2024

Kopřivnická automobilka nastartovala procesy restrukturalizačních kroků a investic, která mají výrazně zvýšit objem produkce a také zefektivnit její chod v mnoha oblastech. Kvůli navýšení výroby i […]

Pozvánka na 8. ročník konference „Očekávaný vývoj odvětví kolejových vozidel v ČR a ve světě“

- Strojírenství

-

17. dubna 2024

Pozvánka na 8. ročník konference: konferenci: „Očekávaný vývoj odvětví kolejových vozidel v ČR a ve světě“, která se koná dne 24. 4. 2024 v Brně, v kongresovém centru Quality Hotel […]

Siemens a NVIDIA rozšířily spolupráci v oblasti generativní AI pro imerzivní vizualizaci v reálném čase

- Digitalizace

-

17. dubna 2024

Nové řešení propojuje platformu Siemens Xcelerator s aplikačními rozhraními NVIDIA Omniverse Cloud API pro kolaborativní vizualizaci podporovanou generativní umělou inteligencí (AI) Společnosti Siemens a NVIDIA […]