06. června 2016 00:40

Vlečné omílání zlepšuje kvalitu nástrojů

Při výrobě a přebrušování tvarovacích a lisovacích nástrojů proces vlečného omílání nejen eliminuje náročné manuální leštění pomocí olejového brousku, ale také zvyšuje kvalitu ostří a povrchů. To má výrazný pozitivní dopad na životnost samotných nástrojů i na kvalitu obráběných dílů. Přitom zde neexistuje absolutně žádné riziko jakéhokoli poškození jednotlivých částí obrušovaných nástrojů, které vzniká při procesu zaoblování hran.

Manuální způsob obrábění tvarovacích a lisovacích nástrojů nezaručuje ani odpovídající spolehlivost, ani reprodukovatelnou kvalitu. Z provedených studií vyplývá, že automatizovaný proces mikroskopického zaoblování řezných hran nabízí celou řadu podstatných výhod.

Omezení prostojů souvisejících s nástroji

Při mikroskopickém zaoblení hran dochází ke zvýšení jejich stability, předchází se vzniku drobných ostří a snižuje se teplo vzniklé třením během obráběcího procesu. Tím se zvyšuje životnost nástroje a zároveň se zvyšuje technická kvalita a vzhled produktu. To umožňuje právě proces vlečného omílání – jeden ze způsobů vibračního omílání, který má přinejmenším zčásti svůj původ ve šperkařském průmyslu.

Proces vlečného omílání byl vyvinut ve šperkařském průmyslu za účelem opracování těžkých dílů vyznačujících se složitými geometrickými tvary, jako jsou těžké prsteny a hodinková pouzdra. Při opracování se tyto díly upevní do speciálních držáků a jsou vysokou rychlostí protahovány nádobou naplněnou brusným materiálem, který tvoří speciální granulát. Hlavní výhodou tohoto procesu je, že ve velmi krátkém čase umožňuje vytvoření nepoškrábaných, hladkých nebo vyleštěných povrchů bez nebezpečí poškození opracovávaných dílů vzájemným dotykem.

Vlečné omílání je vhodné pro mnoho různých aplikací

Protože zajišťuje spolehlivé a přesné opracování jemných a složitých dílů, dobývá tento proces v současné době trh i u mnoha dalších aplikací. Zejména vyhlazování povrchů částí nástrojů se složitými tvary je zpravidla velmi časově náročné a musí je provádět vysoce zruční pracovníci. Proces vlečného omílání je nejen jednodušší a rychlejší, ale také zlepšuje kvalitu povrchu opracovávaného nástroje.

Proces, který se používá na finální povrchovou úpravu vzácných šperků, pozvedl kvalitu povrchové úpravy obráběcích nástrojů do nových výšin. Jelikož lisovací matrice mohou být poměrně velké a těžké, je nutné používat zařízení pro vlečné omílání odpovídajících rozměrů. Pokud je to možné, mohou být menší součásti upevněny v rotačních držácích, avšak nejlepších výsledků je dosahováno u větších součástí uchycených v pevných držácích. Kontrolovaný pohyb pevně uchycených opracovávaných dílů eliminuje riziko poškození dílů v důsledku vzájemného dotyku během opracování. Upevnění nástrojů ve správných úhlech zajišťuje ideální pohyb brusiva po povrchu opracovávaného nástroje.

V pouhých dvou fázích opracování se struktura povrchu zlepšila z Ra = 0,4 na Ra = 0,06. Tajemství úspěšného opracování spočívá v ideální kombinaci brusného média, rychlosti otáčení a úhlu upevnění nástroje. U razidel je důležité, aby ostří nebylo příliš zaoblené – zpravidla maximálně 8 až 10 μm. Dokonce i v odborných kruzích je takto jemná a přesná strojová povrchová úprava považována za významnou inovaci. I klíčoví zahraniční zákazníci jsou ohromeni výsledky, jichž lze dosáhnout procesem vlečného omílání. Například manažer výroby celosvětové skupiny společností působících v elektronice přiznal, že taková přesnost v řádu mikrometrů by dříve nebyla myslitelná.

| K efektivnímu opracování lisovacích matric v zařízení na vlečné omílání je třeba zajistit co nejlepší proudění brusiva na povrchu opracovávaného nástroje (lisovací matrice před opracováním a po něm) | |

|

|

| Příklad 1: lisovací matrice Před: Ra = 2,04, Rz = 10,9 Po: Ra = 1,00, Rz = 4,1 |

Příklad 2: razicí matrice Před: Ra = 0,45, Rz = 2,6 Po: Ra = 0,13, Rz = 0,8 |

Optimalizované povrchy zvyšují kvalitu produktů

Podrobné studie povrchů a struktur nástrojů a obráběných dílů ukazují vliv vlečného omílání tvarovacích nástrojů na výrobní proces:

- Hrubosti povrchu nástrojů jsou uhlazeny nebo zaobleny. To znamená, že při procesu tvarování je vyžadována menší síla. Je zde menší tendence ke zlomení materiálu opracovávaného dílu, neboť lepší vlastnosti pohybu materiálu při procesu tvarování vedou k účinnějšímu využití meze průtažnosti a meze pružnosti příslušného materiálu.

- Procentuální poměr kontaktního povrchu hran nástroje je možno zvýšit až na 95 % uhlazením hrubostí a nerovností.

- Snížení koeficientu tření snižuje míru opotřebení povrchu nástroje a zvyšuje jeho životnost. V mnoha případech je možno životnost nástroje zdvojnásobit.

- Snížení hrubosti povrchu také snižuje riziko svaření za studena mezi obráběným dílem a nástrojem. Například je vyžadována menší síla k vyjmutí nebo stažení, což snižuje poměr zmetků vzniklých nežádoucím ohnutím. Struktura zrn materiálu není negativně ovlivňována hrubými neopracovanými povrchy.

- Kvalita povrchu strojově opracovaných produktů se procesem vlečného omílání zvyšuje. Kvalita zůstává konstantní po delší dobu praktické životnosti produktu.

| Výrobce: | Zastoupení pro ČR a SR: |

|

|

| www.otec-online.com | www.advantage-fl.cz |

Mohlo by se Vám líbit

Nová vlajková loď generátorů libovolných průběhů s šířkou pásma 3,9 GHz a výstupní rychlostí 10 GS/s

- Elektro

-

12. července 2025

Společnost Spectrum Instrumentation představuje čtyři nové vysoce výkonné generátory libovolných průběhů (AWG), které jsou významným milníkem v nabídce jejích produktů. Nové generátory AWG jsou určené […]

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

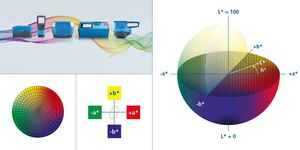

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]