14. září 2018 10:21

Více os může znamenat více problémů

Tříosý nebo pětiosý obráběcí stroj ? Pokud máte práci pro 5 os, není v této otázce skryt žádný problém. Co však v případě, kdy pětiosku kupujete s výhledem na budoucí zakázky ?

Na trhu obráběcích strojů byl v posledních letech zaznamenán silný růst prodeje pětiosých obráběcích center. Víceosé obráběcí stroje poskytují svým uživatelům mnoho výhod ve formě kompletního obrobení dílce na jedno upnutí, provádění více typů obráběcích operací na jediném stroji nebo výrobu tvarových ploch. Z tohoto pohledu je více os rozhodně výhodou. Ale výhody nebývají zadarmo.

Přesnost tříosého obráběcího stroje ovlivňuje až 21 geometrických chyb. Jedná se o chyby lineárního polohování, chyby přímočarosti pohybu stroje v jednotlivých osách, chyby naklopení a natočení v jednoltivých osách a chyby kolmosti jednotlivých os vůči sobě. V případě pětiosého stroje se počet těchto potenciálních zdrojů nepřesností zvyšuje až na hodnotu 36. Každá z nich má nepříznivý vliv na tvarovou a rozměrovou přesnost produkovaných dílů.

Až donedávna na trhu nebyl žádný jednoduchý a spolehlivý nástroj pro analýzu provozních vlastností rotačních os víceosých strojů a diagnostiku problémů způsobených nesprávným nastavením stroje, kolizemi nebo opotřebením. Klíčem k přesnému obrábění je nastavit a udržet polohu středů otáčení rotačních os vůči sobě a vůči lineárním osám stroje. Jednoduše řečeno, středy otáčení rotačních os by měly ležet co možná nejpřesněji ve stejném místě, jinak bude stůl “šmejdit” v pracovním prostoru po neočekávané dráze. Samozřejmě, že je řeč o odchylkách v řádu mikronů. Bez přesných údajů o těchto středech otáčení, nebo chcete-li o tzv. „pivotovacím bodě“ nebude řídicí systém stroje schopen spolehlivě ovládat relativní polohy nástroje a obrobku v průběhu víceosého obrábění. Výsledkem pak bude zhoršená kvalita produkovaných dílců.

Řešením může být využití obrobkové sondy, která je obvykle standardním vybavení víceosých obráběcích strojů. Ve spojení s vhodným software může operátor stroje v krátkém čase několika minut překontrolovat polohu, resp. posunutí pivotovacího bodu a v některých případech může software nastavení stroje aktualizovat podle právě naměřených hodnot.

AxiSet Check-Up

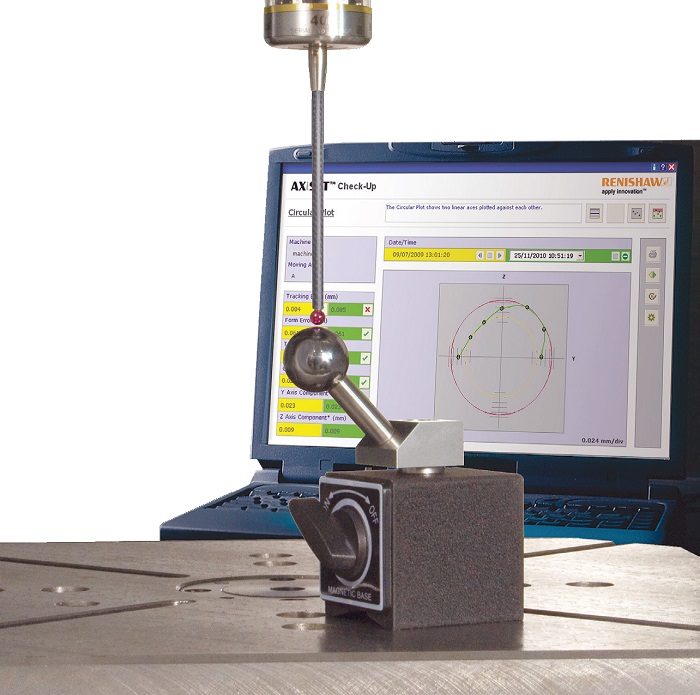

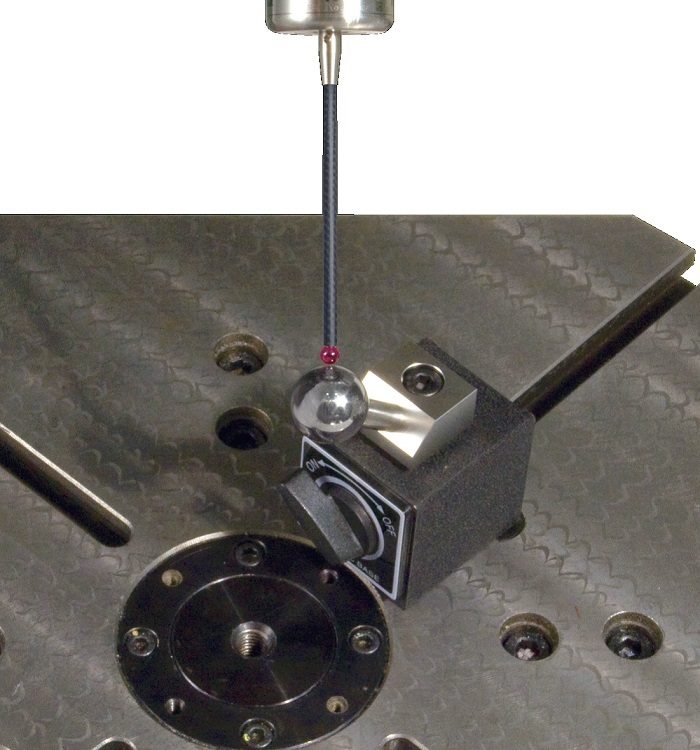

AxiSet Check-Up společnosti Renishaw umožňuje snadno získat přesné a opakovatelné údaje o poloze středů otáčení jednotlivých os. Systém využívá tenzometrickou obrobkovou sondu k měření polohy kalibrační koule upnuté na stole stroje.

Instalace je rychlá a jednoduchá. Operátor pomocí magnetického držáku upevní do pracovního prostoru stroje kalibrační kouli. Spuštěním speciálního cyklu dodaného společně se systémem AxiSet sonde přeměří polohy kalibrační koule v různých polohách natočení stolu stroje. Uživatel má celý proces plně pod kontrolou a může definovat vlastní testovací úhly, aby bylo zaručeno, že stroj je přezkoušen v kritických směrech. Pro zajištění maximální přesnosti testování se doporučuje používat některou z vysoce přesných tenzometrických sond Rengage™ společnosti Renishaw.

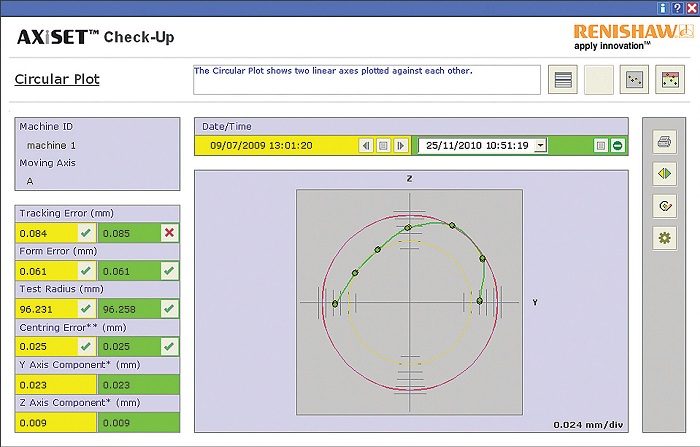

Naměřená data jsou odeslána do externího PC, kde je provedena analýza měření a porovnány provozní vlastnosti stroje s definovanými tolerancemi. Výsledky celého postupu mohou být prezentovány formou grafického zobrazení chyb polohování a středění v jednotlivých osách, případně porovnáním souborů výsledků měření a sledováním trendu vlastností rotačních os v čase. Nejčastěji však uživatel ocení výsledky měření prezentované formu „vyhovuje/nevyhovuje“ umožňující obrábět s jistotou, že geometrie stroje je v pořádku.

Navzájem se doplňují…

Optimální analýza provozních vlastností stroje vyžaduje kromě analýzy rotačních os pomocí AxiSet™ Check-Up také kontrolu provozních vlastností zbývajících lineráních os. Pro nastavení těchto parametrů se využívá laserový kalibrační systém XL-80, a pro jejich pravidelnou kontrolu systém QC20-W Ballbar.

Všechny tyto výkonné produkty pro testování provozních vlastností se navzájem doplňují a jsou zárukou toho, že víceosá obráběcí centra a soustružnicko-obráběcí stroje našich zákazníků budou trvale vyrábět součásti v nejvyšší kvalitě.

Mohlo by se Vám líbit

Na trh vstupuje soudkovitá fréza CoroMill® Plura barrel – řešení, s nímž se tvarové obrábění posouvá o další krok vpřed

- Obrábění

-

04. července 2025

Společnost Sandvik Coromant zařadila do své nabídky novou koncepci monolitních karbidových stopkových fréz, která umožňuje zkrácení času cyklu až o 90 %. Inzerce Společnost Sandvik Coromant, která […]

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]