06. června 2016 00:32

SECO – pokročilé metody hrubovacího frézování

V rámci zvyšování produktivity výroby obráběných dílců je nezbytné již na počátku určit priority, kterými se budou řídit další úvahy a konkrétní opatření v přípravné části. Je evidentní, že má smysl zaměřit se především na hrubovací operace, neboť zde není vyžadována ani vysoká rozměrová přesnost, ani kvalita obrobení, ale hlavní snahou je odebrání maximálního objemu nepotřebného materiálu z výchozího polotovaru – v co nejkratším čase a se započtením rozumných nákladů.

Proto se na tuto oblast obrábění zaměřuje v poslední době jak stále více výrobců a dodavatelů nástrojů, tak i vývojářů softwarových systémů pro CNC obráběcí stroje. Nejde zde již zdaleka jen o nástroje samotné, ale zejména o jejich co nejefektivnější využití z hlediska konstrukčního, technologického i ekonomického. Podívejme se tedy na současné nejvyužívanější možnosti v pokročilých metodách hrubovacího frézování, které je právě jednou ze základních operací prováděných v nástrojařské výrobě.

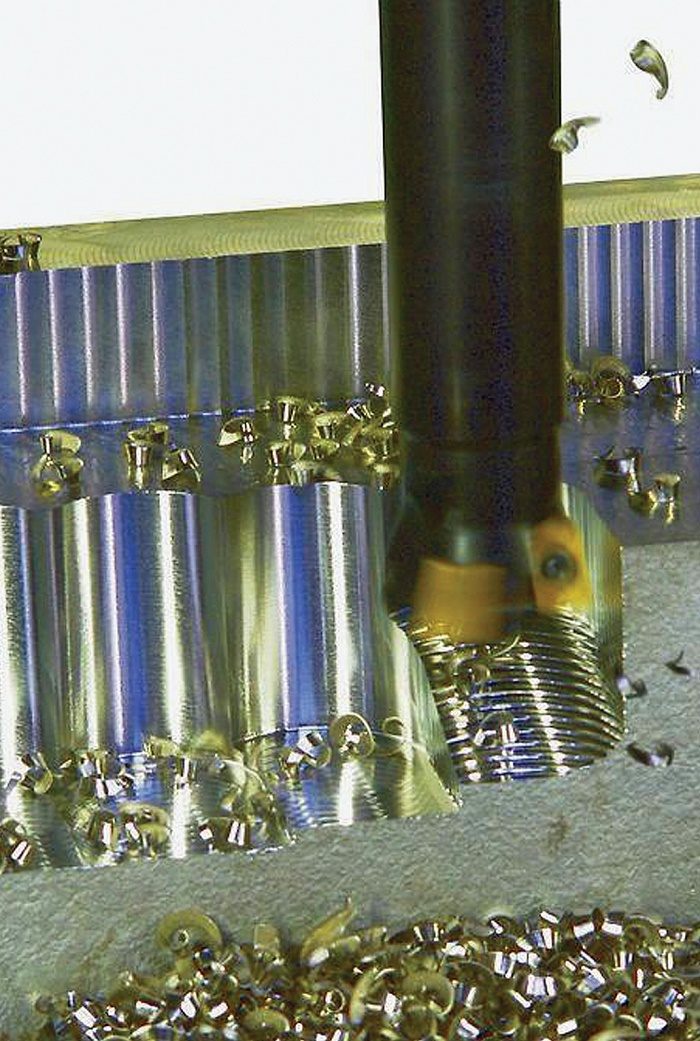

Zaměřme se nejprve na frézování vysokým posuvem, které se stává stále využívanější strategií obrábění ve strojírenském průmyslu. Důvodů tohoto rozšiřování je hned několik. Prvním z nich je zcela určitě velká univerzálnost této metody, a to jak ve spektru obráběných materiálů, tak také ve využitelnosti nástrojů tohoto typu pro různé frézovací operace. Podstatou je obrábění s malou axiální hloubkou řezu, relativně velkou šířkou řezu a vysokými hodnotami posuvu na zub při středních až vyšších řezných rychlostech. Právě nízká hodnota axiální hloubky řezu podmiňuje použití vysokých hodnot posuvu na zub, aby byla zachována správná tloušťka vznikající třísky. Co se týče využitelnosti frézovacích nástrojů konstruovaných pro obrábění s vysokým posuvem, je spektrum možností jejich nasazení až překvapující. Kromě čelního frézování ploch je možné nástroje nasadit i na hrubování tvarů složitých dílců, frézování kapes a otvorů do plného materiálu metodami šikmého zafrézování i šroubové interpolace a v neposlední řadě i k frézování ponorným způsobem, u něhož se však nástroj už z podstaty operace aplikuje s běžnými hodnotami posuvů. Jedná se tedy každopádně o metodu hrubování až středního dokončování využitelnou pro většinu současných obráběcích operací.

Z tohoto důvodu se i společnost Seco Tools zaměřila již před lety na vývoj sortimentu nástrojů pro tento způsob obrábění a postupem času přidávala nové a nové typy a provedení, až v současnosti nabízí prakticky nejucelenější řadu nástrojů pro frézování vysokým posuvem na trhu.

Sortiment pokrývá řadů průměrů od 1 mm až do 208 mm, od nejmenších nástrojů z monolitního karbidu, včetně nové řady JHF980 zn+ se zvýšeným počtem zubů, přes modulární systém Minimaster/Minimaster Plus s vyměnitelnými karbidovými hlavičkami a širokým sortimentem stopek různého tvaru, délek a provedení, které umožňují sestavit nástroj „na míru“ většině aplikací (a lze je samozřejmě osadit různými dalšími typy hlaviček pro ostatní běžné frézovací a navrtávací operace), až po rozměrově i typově nejširší sortiment nástrojů pro frézování vysokým posuvem v provedení s 5 různými formáty vyměnitelných břitových destiček.

Jak již bylo výše zmíněno, je jednou z možných variant použití vysokoposuvových fréz také ponorné frézování. To se jeví jako další z velmi efektivních metod pokročilého hrubování, a proto je pro tento typ obrábění i v rámci sortimentu značky Seco vyráběna řada specifických nástrojů, využívající také několika tvarových provedení vyměnitelných břitových destiček. Nejnovější, a zároveň nejdynamičtěji se rozšiřující řadu fréz pro ponorný způsob obrábění, představuje systém 217/220.79-XO10, využívající osvědčené a v širokém spektru řezných materiálů a geometrií vyráběné destičky pro rohové frézování řady Turbo 10. Tyto kosodélníkové pozitivní dvoubřité destičky jsou v tělesech uloženy tak, že jejich kratší strana tvoří čelní břit pro obrábění rovného dna a delší strana je odkloněna od povrchu stěny, aby nezpůsobovala nadbytečné tření při pohybu nástroje podél obrobeného povrchu. To je velkou výhodou nástrojů pro ponorné frézování ve srovnání se stejným použitím klasických rohových fréz – dochází k nižšímu vzniku tepla, a je tedy do značné míry redukováno opotřebení břitů destiček.

Nástroje tohoto typu byly s velmi dobrými výsledky aplikovány při obrábění segmentů forem pro lisování automobilových pneumatik v provozu Divize výroby forem VFC společnosti Continental Barum, s. r. o. Požadavkem zákazníka bylo zefektivnění výroby segmentů z hliníkové slitiny a zkrácení výrobních časů. Projekt byl realizován ve spolupráci s firmou AXIOM-TECH, s. r. o., která je platinovým partnerem společnosti Siemens PLM a dodavatelem CAx systému NX. První etapa optimalizace výroby se týká hrubovacího frézování segmentů, kde se jako nejvýhodnější řešení projevila právě metoda ponorného frézování (plunge milling). Pomocí efektivního programování byla eliminována potřeba kontroly výchozího tvaru polotovarů. Další přínos představuje využití kombinace této výhodné strategie obrábění s moderními nástroji, kdy došlo k významnému zkrácení času hrubovacích operací. Proces obrábění je velmi bezpečný a zaručuje dodržení konstantních hodnot přídavků materiálu pro následné dokončovací operace.

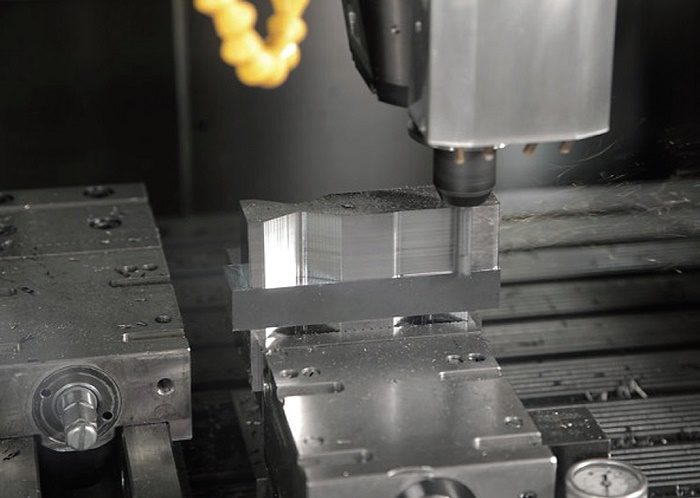

Třetí, neméně významnou metodu pokročilého hrubování představuje koncept dynamického frézování, využívající plně kombinace programových možností moderních CAM systémů – ve smyslu řízení pohybu nástroje po definovaných křivkách či cyklických drahách a udržování konstantního záběrového úhlu nebo souvisle řízených změn řezných parametrů, včetně optimalizace pohybů mimo záběr do obrobku – a konstrukce moderních frézovacích nástrojů, odpovídajících svými vlastnostmi technologickým potřebám tohoto způsobu obrábění. Základem frézovacího procesu je každopádně obráběcí stroj. V zájmu efektivního frézování musí být dostatečně tuhý, aby odolával mechanickému namáhání, a zároveň musí být schopen zvyšovat i snižovat rychlost pohybu v jednotlivých osách tak, aby byl zajištěn maximální úběr materiálu a současně minimalizovány časové ztráty mezi jednotlivými záběry. Výkonné vřeteno navíc umožňuje používat vysoké řezné rychlosti a agresivní řezné podmínky. A v neposlední řadě je zde CNC systém stroje, který musí mít dostatečnou výpočetní kapacitu, aby mohl zpětně vyhodnocovat rychle se měnící nároky na obráběcí výkon a pohyb lineárních a rotačních os a adekvátně se jim přizpůsobovat. Vyspělý CAM software usnadňuje hrubovací obrábění tím, že umožňuje uživatelům provádět i složité obráběcí strategie, jako je například trochoidní frézování, představující vysoce produktivní a spolehlivou metodu hrubování jednodušších i složitých profilů. Řezné parametry nástrojů zde typicky představují kombinaci velkých axiálních a malých radiálních hloubek řezu, vysoké hodnoty posuvu na zub a vyšší řezné rychlosti.

Dynamické frézovací metody zajišťují plynulou dráhu pohybu nástroje bez rychlých změn směru nebo řezných parametrů a snižují tak jeho zatížení, což se významně projeví na delší životnosti. Obráběcí nástroje pro tuto metodu musejí být schopné odvádět větší objemy třísek, a tak mají frézy obvykle méně břitů a větší zubové mezery, případně dokonce speciální tvary profilů drážky. Typickými představiteli moderních frézovacích nástrojů pro dynamické obrábění jsou monolitní karbidové frézy Seco Jabro řady JS554 v provedeních 2C a 3C. Obě využívají děliče třísek na ostří, přičemž řada 2C má kuželové jádro s větším prostorem pro třísku a řada 3C jádro dvojitého průřezu, které dává nástroji zvýšenou tuhost a umožňuje provádět operace s velkou axiální hloubkou řezu.

Pro úplnost informací o možnostech pokročilých metod hrubovacího frézování je potřeba zmínit i technicko-ekonomické aspekty. Jednotlivé metody mají samozřejmě rozdílné energetické nároky na provedení operace odebrání stejného množství materiálu z polotovaru – i ohled na tuto skutečnost bychom měli brát při úvaze o volbě nástroje a strategie obrábění. Dalším faktorem úspory je případná možnost obrábění za sucha, bez potřeby použití chladicí emulze. Tak lze ušetřit jak na snížení potřeby obnovování chladicích kapalin, tak i přispět ke zlepšení ekologie obráběcích operací ve výrobních provozech a možnému negativnímu dopadu na životní prostředí a zdraví zaměstnanců. V neposlední řadě je to i otázka spolehlivosti a bezpečnosti provozu při využití těchto metod. Zatížení nástroje, a tím i vřetena stroje, je oproti klasickým frézovacím metodám nižší, nástroje jsou i při dlouhých vyloženích málo náchylné k vibracím, a tím pádem je i trvanlivost ostří nástrojů relativně vyšší a stabilnější. To umožňuje snížit časy potřebné na výměnu nástrojů během zpracování dílců a také nižší frekvenci kontroly opotřebení a výkonnosti nástrojů pracovníky obsluhy. Méně času potřebného k řešení problémů znamená prodloužení produktivního času obrábění – a tedy vyšší produktivitu výroby. Delší trvanlivost ostří pak značí snížení nákladů na nástroje, a tak se tyto pokročilé metody obrábění stávají stále významnějším faktorem možnosti celkové optimalizace výrobního procesu.

Jan Matějíček, Seco Tools CZ

Seco Tools CZ, s. r. o.![]()

Olomoucká 178a

627 00 Brno

T: +420 530 500 811

F: +420 530 500 810

seco.cz@secotools.com

www.secotools.com/cz

Mohlo by se Vám líbit

Bezkontaktní monitorování frekvence a výkonu vysokofrekvenčního ultrazvuku

- Elektro

-

15. července 2025

Inovativní řešení APM od společnosti Ecoclean zajišťuje účinnost čištění megazvukem Monitorování frekvence a výkonu je důležitým nástrojem pro zajištění kvality ultrazvukového čištění v rozsahu 250 […]

RoboTwin získává pre-seed investici 1,25 milionů euro od soukromých investorů a EU

- Automatizace + Robotizace

-

14. července 2025

Český deep-tech robotický startup RoboTwin, založen roku 2021 třemi zakladateli se zkušenostmi v robotice, automobilovém a výrobním průmyslu, získává investici v celkové výši 1,25 milionů […]

Nová vlajková loď generátorů libovolných průběhů s šířkou pásma 3,9 GHz a výstupní rychlostí 10 GS/s

- Elektro

-

12. července 2025

Společnost Spectrum Instrumentation představuje čtyři nové vysoce výkonné generátory libovolných průběhů (AWG), které jsou významným milníkem v nabídce jejích produktů. Nové generátory AWG jsou určené […]