06. června 2016 00:30

Renishaw pomáhá na cestě k efektivní výrobě v nástrojárnách

Moderní nástrojárna znamená dnes především výrobu přesných forem, elektrod, střižných a lisovacích prvků. Složité tvary a houževnaté materiály při současném požadavku přesnosti a kvality povrchu vyžadují dobré drahé strojní vybavení, často kombinaci různých technologií obrábění, elektroeroze, případně aditivní výroby. Zpracovávané výrobky bývají drahé kusy s dlouhými výrobními časy. Průběžná kontrola a eliminace chyb jsou v takovém prostředí určitě podmínkou ekonomického provozu.

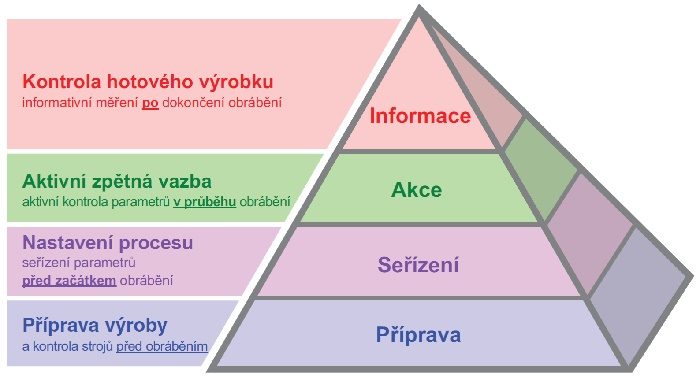

Britská firma Renishaw, která patří ke světové špičce v průmyslové metrologii a která má ve svém logu heslo „Apply Innovation“, chce být nástrojárnám v tomto prostředí spolehlivým partnerem. Díváme se na výrobu žádaného dílce jako na komplexní proces, posloupnost navazujících operací a podmínek, kde chyba v jednom kroku už v následujících operacích nemusí jít opravit. Znázorňujeme výrobu kusu jako pyramidu, která se musí stavět od základu, aby její vrchol byl přesně tam, kde jej potřebuje platící zákazník mít.

Metrologie je obor zabývající se měřením, průmyslová metrologie v podání Renishaw je především přesné měření rozměrů dotekovými sondami. Výroba forem a nástrojů znamená měřit tvary ve 3D, ale také hned v přízemí zmíněné pyramidy pravidelně kontrolovat parametry pětiosých obráběcích center.

Základním kamenem měření je zde velmi přesná doteková sonda vybavená citlivými tenzometry nebo jinými elektronickými snímači. Sondy řady „RENGAGE™“ nebo skenovací sondy „SPRINT™“ garantují opakovatelnost sepnutí do 1 mikrometru i při měření 3D tvarů, což nelze dosáhnout s levnými kinematickými sondami, které běžně vidíme na tříosých obráběcích strojích.

Přesná měřicí sonda je nepostradatelným pomocníkem ve všech patrech zmíněné pyramidy:

- pravidelná, rychlá provozní kontrola geometrické přesnosti stroje,

- vyrovnání dílce a ustavení obrobkových souřadnic CNC systému,

- mezioperační kontrolní měření během procesu obrábění,

- měření hotového kusu přímo na obráběcím centru nebo na souřadnicovém měřicím stroji.

Měřicí doteková sonda je ovšem jenom prvek – velmi přesný snímač správně zapojený do řídicího systému stroje. Prakticky použitelný výsledek nám dá až software, který je k měření použit. K jednodušším úkonům obvykle postačí připravené makroprogramy nahrané v paměti řídicího systému, případně doplněné grafickým dialogovým rozhraním pro obsluhu (Renishaw’s Inspection Plus, GoProbe, Set and Inspect). Složitější nebo zákaznicky specifická měření je lépe programovat nějakým nástrojem na úrovni CAD/CAM, jako například „Renishaw Productivity Plus“. Ke zpracování většího objemu měřených dat je někdy nezbytné použít externí počítač. Nelze se spolehnout na to, že všechny CNC řídicí systémy, které počítají v reálném čase interpolaci, servosmyčky, kolizní ochranu a PLC, budou mít dostatek volné kapacity pro zpracování měřených dat (počet proměnných, instrukční soubor, rychlost procesoru, grafické rozhraní…).

„Software MSP – dva nástroje k bezchybné výrobě na 5osých centrech“

Na 5osém centru můžeme stát třeba před úkolem odebrat 0,1 mm přídavek z plochy, jejíž nerovnosti se pohybují v řádu jednotek mm. Obrobit díl v přesnostech přesahujících možnosti upínacích přípravků a využít optimálně existující přídavky na dokončovací operaci. Nebo zkrátka spustit obrábění kusu o hodnotě téměř srovnatelné s cenou stroje, když geometrická přesnost stroje byla kontrolována servisní firmou naposledy před půl rokem nebo ještě déle. Zhostit se takového úkolu na NC stroji znamená nikoliv pouze změřit jeden nebo několik geometrických prvků, ale třeba stovky nezávislých a nepravidelných bodů – nejen změřit, ale hlavně uložit a chytře vyhodnotit. A to nejlépe před začátkem nebo během obrábění. Při kontrole na měrovém středisku je už pozdě. Kromě náročnosti programování takové úlohy „na míru“ většinou narazíme na limity řídicího systému ve zpracování dat, což vede k nutnosti přesunout zpracování na externí nezávislý počítač, který ovšem musí být datově provázán s měřicími programy ve vlastním CNC řídicím systému.

Britská softwarová firma MSP, která patří do skupiny Renishaw, takový univerzální software vyvinula a úspěšně aplikovala hlavně v leteckém průmyslu. Programátoři v MSP si vytkli za cíl odstranit chyby z výrobního procesu před obráběním, místo jejich následného měření na souřadnicovém stroji. Dva nástroje, které k tomu vyvinula, jsou „NC -CHECKER“ a „NC -PERFECTPART“.

NC-PERFECTPART, nebo presněji PART LOCATOR, řeší zmíněnou úlohu optimálního ustavení nepravidelných a nerovných obrobků, jako jsou nosné plochy křídel, kompozitové části interiéru letadel, spalovací komory a lopatky proudových motorů a podobně. To jsme v prvním patře své pyramidy. Nutnou podmínkou je ovšem stroj v toleranci, tedy základ pyramidy. NC-CHECKER je diagnostické zařízení na:

- kalibraci měřicí sondy v pěti osách (běžně se totiž sondy kalibrují pouze v rovině XY a v ose Z),

- rychlou provozní kontrolu, zda geomerické chyby stroje jsou v předem definované toleranci,

- porovnání kvality strojů a plánování nejpřesněší práce na nejlepší stroje,

- řízení plánu preventivní údržby,

- tvorbu a archivaci názorných grafických reportů.

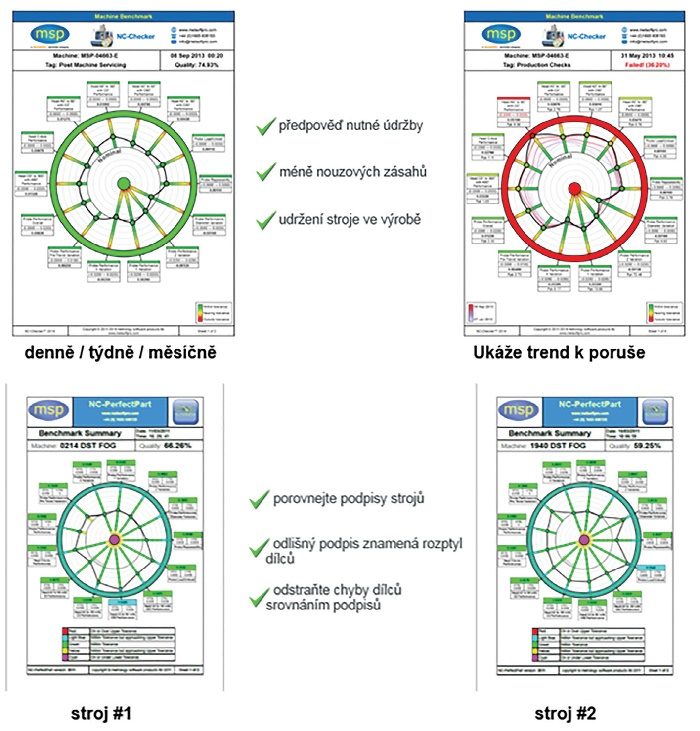

Metoda měření a hodnocení geometrických chyb stroje zde není nic nového, postupy jsou známé a obecně používané. Jedinečnost tohoto produktu spočívá v jednoduchosti jeho obsluhy a hlavně přehlednosti grafického výstupu. Běžná zpráva o měření 5osého stroje profesionální zkušebnou bývá dokument o několika desítkách stran obsahující podrobné tabulky a grafy výsledků. Číst a porovnávat tyto výsledky obvykle může jen odborník, který se problematikou trvale zajímá a vlastní měření specialistou vyžaduje odstávku stroje v řádu hodin i dnů.

NC-CHECKER provede měření důležitých charakteristik stroje automaticky, při zavřených dveřích pracovního prostoru, za dobu maximálně v desítkách minut. Výsledek je zhuštěn do jednostránkového grafu, na kterém i řadový operátor pozná, zda je stroj v toleranci nebo potřebuje servis. Na změření stroje tedy není potřeba žádný odborník, stačí obsluha stroje.

NC-CHECKER neřeší, jakých nejlepších parametrů může daný stroj dosáhnout, ani neřeší, jak ho spravit, když se dostal mimo toleranci. To je věc odborného servisu.

Dává jednoduchý přehled o stavu parametrů, které jeho výrobce definoval jako podstatné:

- funkce „semaforu“: zelená – stroj se může spustit, červená – volat údržbu,

- je vidět časový trend – obsluha tedy může předvídat a volat servisní zásah s předstihem,

- jasné porovnání parametrů různých strojů – ukáže rozptyl v kvalitě (statické přesnosti) podobných strojů,

- rychlé zhodnocení výsledku servisního zásahu.

NC -CHECKER může spolupracovat prakticky s jakýmkoliv

řídicím systémem. Podmínkou je externí počítač PC propojený

s řídicím systémem pro přenos dat, funkční systém měřicích sond

na stroji a přesná kalibrační koule.

Trochu z jiného soudku může Renishaw nabídnout i doplňkovou technologii pro výrobu forem – metodu ADITIVNÍ VÝROBY.

Tato relativně nová technologie si postupně razí cestu ze světa výzkumu a medicíny do výroby složitých tvarů, které na obráběcím centru buď vyrobit nelze nebo by jejich výroba nebyla ekonomická. Podmínkou efektivity této metody je technologičnost konstrukce – ovšem konstrukce optimalizované nikoliv pro třískové obrábění, ale pro stavbu z práškového materiálu. Pouhé „překlopení“ dříve zkonstruovaných dílů z obráběcího centra na „3D tiskárnu“ obvykle nepřinese nic než vyšší náklady a delší výrobní čas. To může být akceptovatelné u prototypu, ale ne v sériové výrobě. Nasazení aditivní výroby rozhodně vyžaduje změnu myšlení konstruktéra, ale pak otevírá nové možnosti.

V nástrojářské výrobě je zajímavá aplikace výroba menších forem z nástrojové oceli, které díky účinnému konformnímu chlazení pomohou zkrátit cyklový čas vstřikovacích lisů až o desítky procent. Kromě toho lze touto technikou vyrobit prakticky libovolně složitý tvar, nebo co se dříve montovalo z několika dílů, může být nyní v jednom kuse. Přitom hustota, pevnost a tvrdost materiálu je při dodržení správné technologie plně srovnatelná s materiály vyrobenými konvenčními metodami. Někdy je nutná dokončovací operace pro dosažení drsnosti povrchu a tolerance důležitých rozměrů.

Ing. Jan Loos, www.renishaw.cz

Mohlo by se Vám líbit

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]