09. října 2018 10:17

Moderní nástroje pro diagnostiku geometrických chyb obráběcích strojů

Výroba vadných dílců stojí váš čas, peníze a zákazníky. Riziko ignorování geometrických chyb stroje je prostě příliš vysoké.

Nikdo nemá zájem na výrobě vadných součástí! Rozměrové a povrchové vady součásti mohou být důsledkem chybného nástroje, opotřebeného vřetena nebo upnutí obrobku, avšak hlavní příčiny defektů lze obvykle připsat chybám polohování nástroje u obráběcího stroje. Tyto potíže bývají důsledkem geometrických chyb, dynamických chyb a vůle v posuvech stroje. Řadu chyb lze často napravit během několika minut. Postačí pouze znalost jejich druhu a místa výskytu. Není důležité, zda je váš stroj nový či starý; všechna zařízení mívají chyby. Tajemství výroby beze zmetků spočívá ve znalostech přesnosti a produkčních možností vašich strojů. Díky nim můžete lépe plánovat výrobu a v případě potřeby provést seřízení.

Tyto údaje se dříve zjišťovaly výrobou zkušebního dílce (tzv. NASA test) a jeho následnou kontrolou. Takový proces však byl časově náročný a poskytoval jen omezenou jistotu při obrábění dílců s geometrií, jež se od vzorového obrobku lišila. Moderním řešením pro rychlou kontrolu geometrických a dynamických chyb stroje je kalibrační přístroj Renishaw QC20-W Ballbar.

Jak pracuje Ballbar QC20-W?

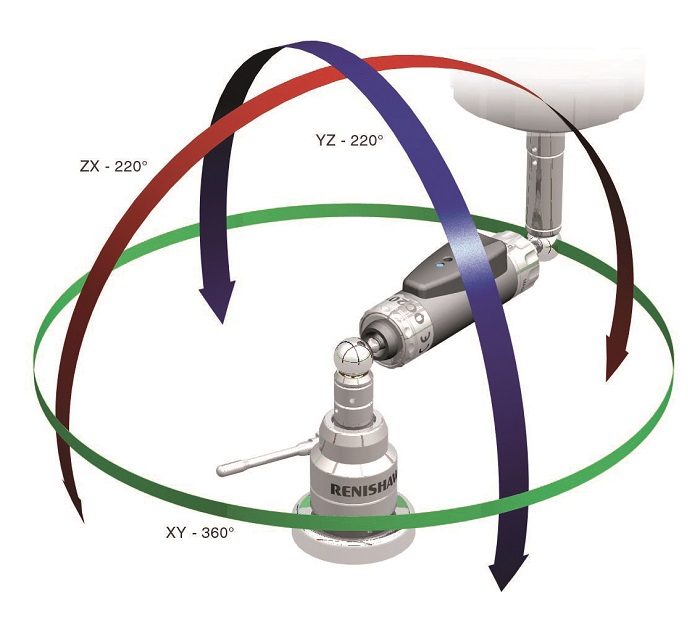

Teoreticky platí, že pokud na CNC stroji naprogramujete kruhovou dráhu a přesnost polohování stroje bude dokonalá, pak by tvar dráhy ujeté strojem, například vyfrézované, měl přesně odpovídat ideálnímu kruhu. V praxi se ale poloměr a tvar vyrobeného kruhu bude od toho ideálního lišit. Pokud byste mohli přesně změřit skutečnou kruhovou dráhu a srovnat ji s naprogramovanou dráhou, získali byste měřítko přesnosti obráběcího stroje. Ballbar QC20-W je velmi přesná jednoosá sonda. Stroj opisuje naprogramovanou kruhovou dráhu kolem definovaného místa na stole a Ballbar tvoří teleskopické spojení mezi tímto středem otáčení a vřetenem stroje. Nepřesnosti ujeté dráhy se projevují výchylkami na poloměru kruhu, které sonda průběžně zaznamenává a sejmutá data bezdrátově odesílá do PC umístěného mimo stroj. Vyhodnocovací software průběžně zobrazuje sejmutá data a ihned po skončení měření identifikuje a vypočítá chyby stroje.

Důležitý je software

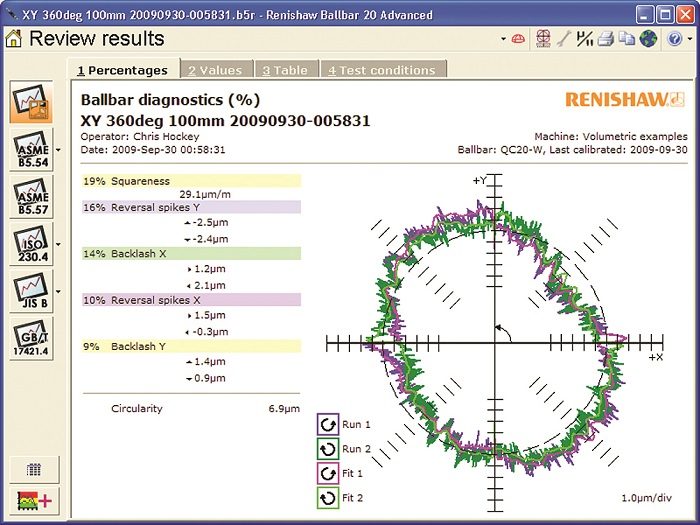

Software Ballbar 20, kromě grafického zobrazení, ukáže velikost každé diagnostikované chyby a současně ji ohodnotí podle jejího vlivu na celkovou přesnost stroje. Funkce hodnocení trendu umožňuje zjistit, kolik parametrů stroje (např. odchylka kruhovitosti, radiální odchylka, polohová tolerance, kolmost, axiální vůle apod.) se změnilo za určitou dobu. Stručně řešeno, software vytvoří pro daný stroj kompletní „lékařskou zprávu“. Grafy zřetelně zvýrazní trendy, takže lze předem plánovat požadavky na údržbu. Nespojitosti v grafech pomáhají diagnostikovat závadu po havárii stroje.

Mohlo by se Vám líbit

Český Toolbox – konec chaosu ve správě nástrojů

- Obrábění

-

09. března 2026

Ztracené nástroje, nejasná evidence výdejů a nekontrolované půjčování. Automatizovaný systém Český Toolbox přináší do nástrojového hospodářství digitální přehled a zpětnou dohledatelnost každého pohybu. Přesná informace […]

Perfektní destičky pro menší stroje a nižší hloubky řezu

- Obrábění

-

08. března 2026

Frézovací destičky Double Turbo 11 společnosti Seco® jsou další evolucí v oblasti technologie břitových destiček, tentokrát směřované na menší stroje a nižší hloubky řezu. Systém […]

12 trendů, které budou formovat automotive v roce 2026

- Automotive

-

06. března 2026

Automobilový průmysl patří mezi segmenty, které výrazně ovlivňují technologie, regulace, energetika i změny v chování zákazníků. Změny se promítají do podoby samotných vozů, způsobu jejich […]