16. listopadu 2017 00:38

Frézování forem bez vibrací?

Vibrace při obrábění jsou považovány vždy za škodlivé, ať už hrozí nadměrně opotřebit nástroj nebo poškodit obrobek, zejména jeho povrch. Máme na mysli vibrace vznikající v důsledku nízké tuhosti celé mechanické struktury stroje včetně nástroje a obrobku. Velká část forem a zápustek se dnes frézuje a vibrace při obrábění vzniknou tehdy, když poměr působící řezné síly na nástroji k tuhosti soustavy stroj –nástroj–obrobek je velký. Tedy například při výkonném frézování značně vyloženým nástrojem.

Existuje dobře propracovaná teorie vzniku kmitání při obrábění. Bylo, a ještě zřejmě bude, napsáno mnoho publikací o tomto jevu. Často jde o práce naplněné složitou matematikou, která je pro autory důležitá, protože umožňuje problémy pojmenovat, roztřídit a za stanovených podmínek vyřešit. Pro praxi však mají tyto práce význam jen tehdy, když autor dokáže jednoduše a srozumitelně vysvětlit jak se kmitání vyhnout nebo mu zabránit. To znamená jak vzájemně uspořádat stroj, nástroj a obrobek, aby bylo kmitání potlačeno a pokud možno vůbec nevzniklo. A to je také cílem tohoto článku. Pokusíme se využít teorie a formulovat prakticky použitelné zásady, které by mohl využít každý technolog při návrhu technologických podmínek frézování libovolné formy nebo zápustky.

Zmíníme se také o známější formě vibrací, totiž o vynucených vibracích. Ty mohou existovat i bez obrábění, je-li některá rotující část stroje nevyvážená.

Tuhost soustavy stroj-nástroj-obrobek

Jsme si vědomi toho, že tuhost stroje vhodného pro frézování formy není většinou možné zvolit optimálně, ale vždy bychom se měli snažit obrábět na co nejtužším stroji s ohledem na velikost a hmotnost obrobku, a hlavně na požadovaný úběr materiálu daným nástrojem. Vždy je nutné solidní upnutí polotovaru formy. V průběhu obrábění formy se tyto parametry většinou značně mění. Počáteční hrubování vyžaduje velké úběry materiálu pomocí tuhých nástrojů. Při dokončování formy naopak pracujeme často se štíhlými nástroji a malými úběry.

V obou případech bychom měli volit co nejmenší vyložení částí stroje nesoucích vřeteno a nástroj. Velké vyložení např. smykadla nesoucího frézovací vřeteník s nástrojem zvyšuje nebezpečí rozkmitání stroje buď nevývahou rotujících částí nebo proměnlivou řeznou silou. Jedná se o zátěž stroje vynucenými kmity. Frekvenci kmitů vybuzených nedokonale vyváženou soustavou vřetena, držáku nástroje a nástroje vypočteme dle jednoduchého vzorce

, kde n jsou otáčky vřetena v jednotkách [1/min]. Nebezpečí kmitů od nevývahy je vysoké při frézování vysokými řeznými rychlostmi. Dokonalému vyvažování nástrojů je proto nutno věnovat velkou pozornost.

Jakmile je nástroj v řezu, může se ke kmitům od nevývahy přidat kmitání od periodicky proměnlivé řezné síly. Tzv. zubová frekvence těchto kmitů je z-násobkem frekvence fo. Vypočteme ji dle vztahu:

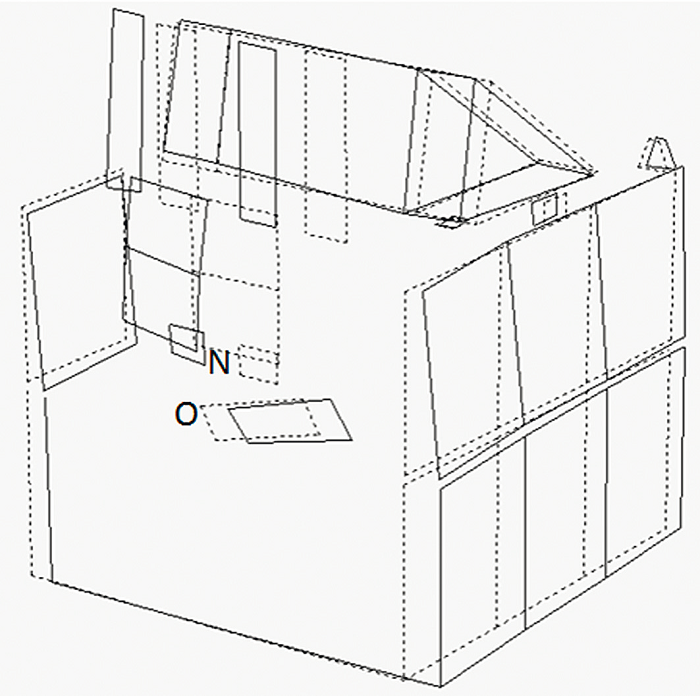

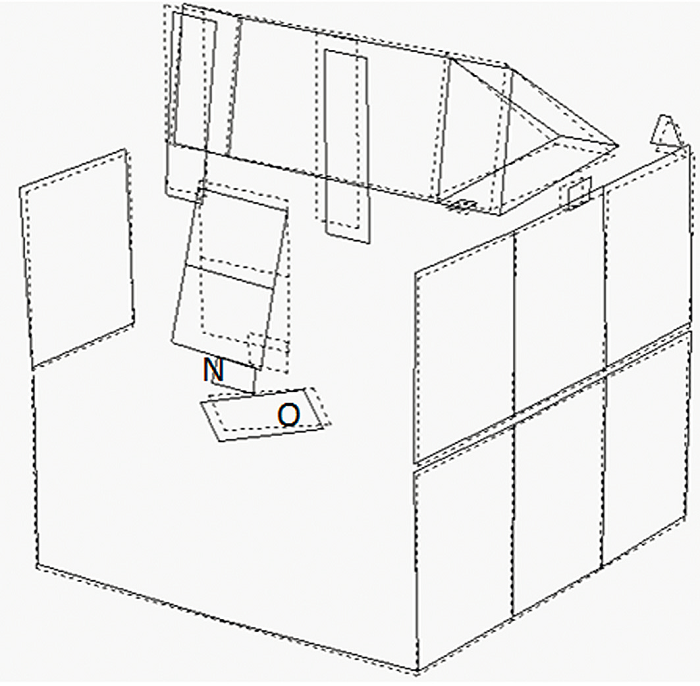

, kde n jsou opět otáčky vřetena a z je počet zubů nástroje. Na Obr. 1 vidíme příklad rezonančních výchylek portálu frézky se smykadlem a vřeteníkem. Nástroj je označen písmenem N, obrobek písmenem O. Kmity mají frekvenci 52 Hz. Tečkované čáry značí klidovou polohu stroje. Plné čáry značí krajní polohu při kmitání vynuceném řeznou silou o rezonanční frekvenci. Vektor kmitání nástroje je prostorový s největší složkou ve směru podélné osy portálu. K rezonanci se přiblížíme například hrubování legované oceli, čtyřzubou frézou o průměru 20 mm, řeznou rychlostí 50 m/min. Výchylky mezi nástrojem a obrobkem nejsou velké, ale přesto mohou způsobit zvýšené opotřebení nástroje. Rezonančních frekvencí má stroj celou řadu, takže s nimi koresponduje opět celá řada nebezpečných zubových frekvencí nástroje. Pokud bychom například použili stejný nástroj k frézování načisto při řezné rychlosti 100 m/min, přiblížili bychom se k rezonanční frekvenci 104 Hz.

Obr. 1: Kmity frézky vynucené periodickou řeznou silou o frekvenci 85 Hz

Obr. 2: Výchylky od periodické řezné síly o frekvenci 104 Hz

Na Obr. 2 vidíme, jak se celé smykadlo s vřeteníkem a nástrojem při kmitání touto frekvencí silně vychyluje vůči obrobku. Opět jde o prostorové kmitání. Tentokrát je ale největší složka kolmá na podélnou osu portálu.

Častější jsou vynucené kmity při dokončovacím frézování štíhlými nástroji. V tomto případě nekmitá obvykle konstrukce stroje, ale nástroj, případně i vřeteno. Kmitání se projevuje vysokými tóny. Nástroj by proto měl být rovněž co nejtužší. Pokud je nutné prodloužit nástroj extenzí, volíme ji co nejkratší.

První zásadou při potlačování vynuceného chvění je volba co největší tuhosti celé konstrukce stroje a nástroje. Jestliže nelze vynucené kmity zcela odstranit tímto opatřením, potlačíme rezonanční kmity poměrně snadno změnou řezné rychlosti, resp. otáček nástroje. K rozpoznání vynucených kmitů frézovacího vřetena s nástrojem slouží shora uvedené vztahy pro jejich frekvence.

Mnohem obtížnější bývá eliminace samobuzeného kmitání. Často se v odborné literatuře toto kmitání nazývá „chvění při obrábění“ nebo anglickým termínem „chatter“, případně „regenerative chatter“. Tyto kmity vznikají rovněž při obrábění. Tím se podobají vynucenému kmitání vyvolanému periodickou frézovací silou. Podstatný rozdíl je v tom, že chatter vzniká modulací původně stálé řezné síly působící na břitu frézy, tedy jaksi uvnitř řezného procesu. Jsou-li podmínky pro vznik kmitů příznivé (velká axiální hloubka řezu a jisté otáčky), stálá síla vychýlí pružný mechanizmus stroje jen do určité polohy, ze které se vrátí do polohy výchozí, tu překmitne a mezi nástrojem a obrobkem se mezi zuby frézy vytvoří vlny o frekvenci blízké frekvenci rezonanční (správně jde o vlastní frekvenci mechanismu). Další zub již obrábí tyto vlny a řezná síla je již periodická, modulovaná. Tato síla je pak často schopna nejen udržet mechanizmus v kmitavém pohybu, ale ještě výchylky postupně zvětšovat, až břity nástroje začnou vyskakovat z řezu a amplituda kmitů se ustálí. Takový cyklus se dá udržet při speciálních zkouškách. V praxi je nutné obrábění vhodným způsobem zastavit ihned na počátku vzniku kmitů, protože amplitudy bývají velké. V některých případech pozorujeme vznik chatteru jen na určitých částech obrobku, např. ve vnitřních rozích frézované dutiny formy, kde je velký úhel opásání nástroje. Jakmile nástroj vyjede mimo roh, kmity se utlumí samovolně.

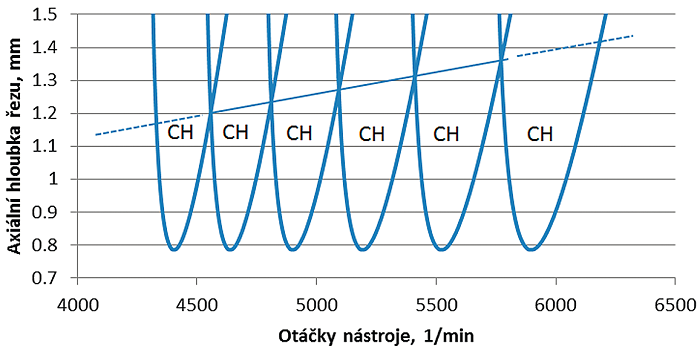

Zatímco vynucené kmity jsou nebezpečné svými velkými výchylkami pouze, když se frekvence řezné síly přiblíží k některé rezonanční frekvenci stroje při jedné hodnotě řezné rychlosti, tak chvění při obrábění může, za určitých podmínek, vzniknout v širokém rozsahu řezných rychlostí. Vysvětlíme to pomocí grafu na Obr. 3.

Obr. 3: Diagram stability řezného procesu při frézování

Jak je vidět, jedná se o závislost axiální hloubky řezu na otáčkách, resp. na řezné rychlosti frézy. Křivky na diagramu vzniknou výpočtem na základě poměrně složité teorie. Podobají se parabole. Výpočet bere v úvahu statickou i dynamickou tuhost soustavy stroj–nástroj, řezný odpor obráběného materiálu a způsob frézování. V praxi není nutné znát teorii podrobně. Důležité je umět samobuzené kmity rozpoznat a porozumět výsledku výpočtu, případně měření, kterým lze diagram stanovit experimentálně. Zvláštností diagramu je to, že nad naznačenou šikmou úsečkou samobuzené kmity vzniknou při jakékoli volbě otáček a hloubky řezu. Naopak, obrábění je stabilní, tj. nástroj nekmitá vůči obrobku pouze pod šikmou úsečkou avšak mimo parabolické plochy označené CH jako chatter. Nepříjemné je, že kmity nad zobrazenou přímkou existují ve velmi širokém rozsahu otáček nástroje. Mohou se vyskytnout v celém používaném rozsahu řezných rychlostí. Na uvedeném příkladu diagramu je zobrazena pouze část parabolických křivek. Jediná možnost jak se vyhnout nestabilním oblastem řezných podmínek je snížit axiální hloubku řezu pod naznačenou limitní přímku a současně zvolit otáčky nástroje v mezerách mezi jednotlivými křivkami. Abychom kvůli kmitání nesnížili příliš řezný výkon, snažíme se využít mezer mezi plochami CH. Platí samozřejmě zásada vysoké tuhosti nástroje i stroje.

Mimo tato opatření je možné použít nástroje speciálně konstruované k potlačení samobuzených kmitů. Jde o frézy s nepravidelnou zubovou roztečí nebo s proměnlivým úhlem šroubovice, případně s kombinací těchto parametrů. Další možnost představují tlumené držáky nástrojů. Tlumení v soustavě stroj–nástroj působí obdobně jako tuhost. Snižuje rezonanční špičky dynamické charakteristiky a tudíž i rezonanční výchylky. Projeví se to pozitivně na snížení vynucených i samobuzených kmitů. Pro výkonné hrubování je možné použít nástroje a řezné destičky konstruované tak, aby největší složka řezné síly směřovala do osy rotace frézy, tj. do směru nejvyšší tuhosti nástroje. Na trhu jsou pro obrábění forem stopkové válcové frézy s kulovým tvarem čela, vybavené dvěma nebo čtyřmi vyměnitelnými břitovými destičkami. Unikátní tvar a uspořádání destiček zajišťují vysokou tuhost a řezný výkon nástroje při hrubování a běžném obrábění forem středních i rozměrnějších velikostí. Jinou možností je zanořovací způsob frézování, kdy se využívá vysoké tuhosti nástrojů ve směru jejich osy.

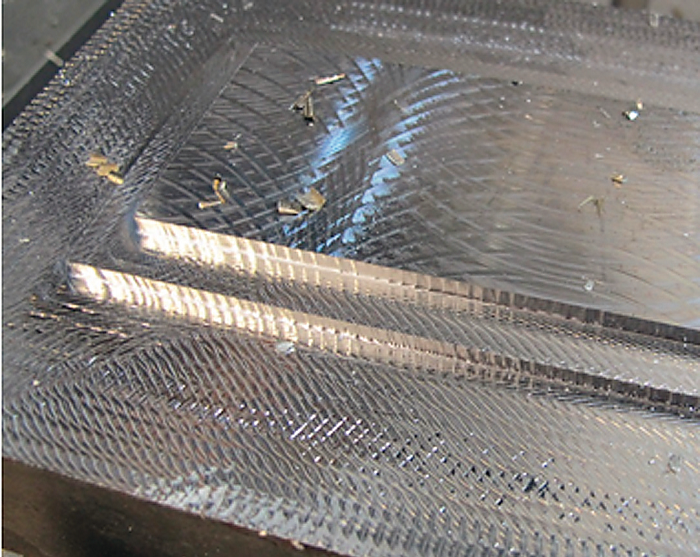

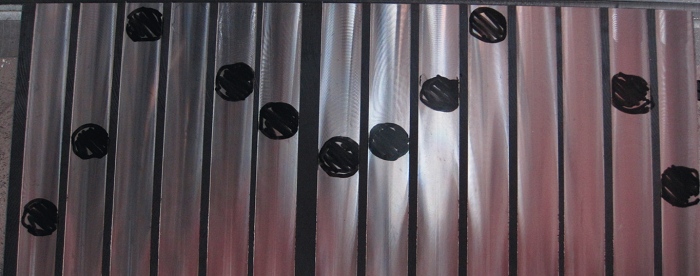

Obr. 4: Příklad zvlněného povrchu od samobuzeného kmitání

Protože frekvence kmitů je vždy blízká některé z rezonančních frekvencí stroje, jsou samobuzené kmity velmi intenzivní. Hrozí poškození nástroje, případně i ložisek vřetena. Kromě toho je obrobek znehodnocen vlnami zanechanými břity nástroje na obrobeném povrchu. Příklad vidíme na Obr. 4. Při testech na vertikální frézce byl ubírán materiál obvodem frézy. Vlny na obráběném povrchu jsou dobře vidět na svislých částech obrobku. Protože nástroj kmitá prostorově, zanechá jeho čelo více méně nečitelné stopy i na vodorovném povrchu. Nepříjemný je i hluk doprovázející kmity.

Diagram na Obr. 3 má význam hlavně pro technology, neboť určuje řezné podmínky bez chvění. Jsou-li například řezné podmínky zvoleny tak, že otáčky nástroje jsou 5 500 1/min, pak nejvyšší axiální hloubka řezu, která zaručí frézování bez chvění je cca 0,8 mm. Nejvyšší úběr materiálu 1,3 mm získáme v okolí otáček 5 750 1/min. Otáčky jsou ovšem omezeny možnostmi kombinace nástroje a obráběného materiálu. Dle diagramu těsně nad otáčkami 4 000 1/min je stabilní hloubka řezu asi 1,1 mm. Hodnoty axiální hloubky řezu závisí nepřímo na řezném odporu obráběného materiálu. Diagram lze použít i pro nalezení řezných podmínek, při kterých chvění nenastane. Jestliže bez znalosti diagramu byly nejprve zvoleny otáčky 5 500 1/min a hloubka řezu 1,2 mm v nestabilní oblasti, tak křivky ukazují, že správné by bylo zvýšit otáčky na cca 5 750 1/min a pro jistotu snížit hloubku řezu na 1,1 mm. Při této hloubce řezu je ještě několik dalších možností klidného frézování na nižších otáčkách.

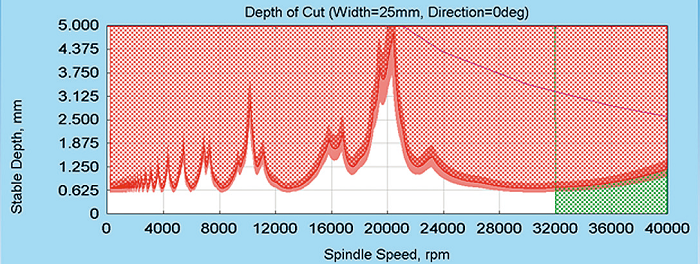

Výpočet diagramu stability řezného procesu vychází, jak jsme již naznačili, z určitého modelu stroje, který skutečnost vystihne jen do určité míry. Proto byly vyvinuty přístroje, které umožňují vypočítat diagram stability s pomocí změřené dynamické charakteristiky daného stroje a nástroje. Tím se výsledek značně přiblíží skutečnosti. Protože měřením se do výpočtu diagramu započtou další podrobnosti, vypadá i křivka poněkud komplikovaně, jak je vidět na Obr. 5. Opět je na svislé ose znázorněna axiální hloubka řezu. Vodorovně jsou vyneseny otáčky vřetena v jednotkách 1/min. Nestabilní řezné podmínky existují v celé červeně vyplněné ploše. Technolog podle limitní červené křivky postupuje stejně jako v předchozím modelovém příkladu. Tentokrát leží nejvyšší stabilní hloubka řezu na otáčkách 20 000 1/min. Minimum pro všechny otáčky je pouze 0,625 mm. Křivka platí pro radiální hloubku řezu (Width) 25 mm a frézování konstrukční oceli. Na průběhu křivky meze stability je dobře vidět, že oblasti stabilních podmínek se rozšiřují směrem k vyšším otáčkám. To podporuje metodu HSC nebo HSM.

Obr. 5: Diagram stability vypočtený na základě měření

Oba uvedené příklady sloužily pouze k vysvětlení jak používat diagramy stability řezného procesu, které dodal nějaký výpočtář nebo měřicí technik. Technolog však nemusí spoléhat jen na cizí pomoc. Pro své specifické případy frézování si může informace o řezných podmínkách bez chvění opatřit vlastními jednoduchými pokusy, zkouškami obráběním.

Zkoušky stability frézováním

Z předchozího popisu diagramů stability řezného procesu je zřejmé, že stabilní podmínky je možné najít frézováním. Metoda, která se používá, spočívá ve frézování drážek na šikmo ustaveném bloku materiálu tak, aby se čelo nástroje plynule zanořovalo. Každé drážce odpovídají určité otáčky. Podmínky musí být odhadnuty tak, aby na začátku drážky nástroj nekmital a aby k rozkmitání došlo až v průběhu frézování. Jakmile se fréza rozkmitá, zastavíme posuv, nikoli otáčky. V každé drážce se vytvoří zřetelná stopa po kmitech. Koncové polohy nástrojů vykreslí na bloku materiálu charakteristické hranice stability stejné, jako když bychom diagram počítali s pomocí změřené dynamické charakteristiky. Dokonce jsou to hranice věrohodnější, protože byly vytvořeny při zcela realistických řezných podmínkách. Příklad takového diagramu je na Obr. 6. Černé body označují polohy nástroje, ve kterých se rozkmital. Mez stability je dána hloubkou drážek v těchto bodech. V pravé části diagramu se ve dvou drážkách nepodařilo frézu rozkmitat, takže mezní, axiální hloubku řezu odhadneme extrapolací z realizovaných bodů. Protože podmínky těchto zkoušek jsou odvozeny od problematického případu frézování, který řešíme, není třeba vytvářet úplný diagram v širokém otáčkovém rozsahu. Výsledek této zkoušky lze použít nejlépe při volbě hrubovacích řezných podmínek, kdy je tuhost polotovaru formy na počátku obrábění vyšší než při dokončování, stejně jako tuhost bloku při popsané zkoušce. Ofrézovat tenkostěnné části formy bez chvění činí největší potíže. Zde není většinou jiné řešení než podstatně snížit úběr materiálu.

Obr. 6: Výsledek zkoušky frézováním

Pokud je z nějakého technologického důvodu dána axiální hloubka řezu a nebylo by vhodné ji měnit, můžeme právě popsaný test zjednodušit na vyhledání pásem otáček bez chvění. Zkušební obrobek není třeba. Použijeme ten, na kterém máme problémy s nestabilitou řezu. Při dané axiální hloubce řezu frézujeme po krocích se zvyšujícími se otáčkami. Pro názornost použijeme Obr. 1 a zvolíme hloubku řezu 1 mm. I při nepřesném diagramu se budou při zvyšování otáček střídat nestabilní a stabilní úseky obrábění. Podobně můžeme otestovat stabilitu řezu, jsou-li dány jisté otáčky. Začneme-li v našem příkladu od minima hloubky řezu 0,7 mm, vystřídají se vždy stabilní řezy s řezy nestabilními.

Diagramy získané zkouškami frézováním lépe vystihují skutečné dynamické poměry systému stroj–nástroj–obrobek. Jsou pro odhad správných řezných podmínek spolehlivější než diagramy vypočtené. Nevýhodou frézovacích testů je spotřeba materiálu a nástrojů a také časová náročnost. Přesnost výpočtů trpí nutným zjednodušením modelu proti skutečné konstrukci a problematickými odhady použitých parametrů. Samotné stroje se testují dynamicky při vývoji prototypů a zde se vyplatí sestavit dynamický model a počítat alternativy konstrukce s výsledkem dle Obr. 3. Měření dynamických charakteristik je velmi propracované, jednoduché a podporované spolehlivými měřicími i výpočtovými programy. Výsledné grafy dle Obr. 5 se používají pro řešení problémů kusové výroby pro jejich názornost a možnost rychlého výsledku. Během jednoho dne je možné kompletně prověřit dynamiku stroje s mnoha nástroji. Největší profit nabízí znalost diagramů stability při optimalizaci řezného výkonu. Tato výhoda vynikne zejména při frézování forem a zápustek, kdy se často odebírá značné množství materiálu a časy frézování jsou velmi dlouhé.

doc. Ing. Pavel Bach, CSc.

ČVUT v Praze, Výzkumné centrum pro strojírenskou techniku a technologii

www.rcmt.cvut.cz

Mohlo by se Vám líbit

Přípravy na MSV 2025 jsou v plném proudu. Podívejte se na první novinky letošního ročníku

- Strojírenství

-

03. července 2025

Od 7. do 10. října 2025 se na brněnském výstavišti koná již 66. ročník Mezinárodního strojírenského veletrhu. Svým návštěvníkům představí průmyslové inovace a nejnovější trendy napříč obory. Letos se […]

Bez mazání i při použití kovu: Polymerová kuličková ložiska pro nápojáře

- Strojírenství

-

02. července 2025

Samomazná a bezúdržbová kloubová ložiska igubal nově dostupná s cenově výhodnými plechovými domečky V nápojářském průmyslu jsou ložisková tělesa a přírubová ložiska často vystavena silnému […]

Robotika, automatizace a inovace: Pardubice přivítají Technology Days 2025

- Strojírenství

-

01. července 2025

Výrobní podniky čelí stále větším nárokům na efektivitu, kvalitu, digitalizaci a flexibilitu. Odpovědí jsou moderní technologie, které propojují automatizaci, robotiku a pokročilá výrobní řešení. Právě […]