19. listopadu 2018 18:16

FINAL Tools Obrábění velmi přesných děr na světové úrovni! (4. část)

A uskutečnila se nějaká investice letos, na kterou jste třeba zvlášt hrdý, třeba která vám potom pomohla v té výrobě jestli, co byste nám mohl představit?

Tak hrdý…V posledních letech máme nových strojů za zhruba 30 milionů. Těžko říct, který je pro nás ten nejlepší. Asi je to nejmodernější ostřička od firmy Reinecker za 6 milionů. Jinak kdybych měl hodnotit úspěchy ve vývoji, na které jsme hrdí, tak máme novou konstrukci nástrojů, kde kombinujeme dva materiály, přičemž je nepájíme, ale lepíme. Nástroj se skládá z ocelové části a řezná část je buď z cermetu nebo z karbidu. Tyto dva materiály se běžně k sobě pájí, my jsme začali používat lepidla. Rozdíl je v tom, že náklady na výrobu jsou výrazně nižší. Takže už „čekáme“ na krizi, která až přijde, tak s tím vyjedeme k zákazníkům, abychom jim ukázali, jak ušetřit náklady. Protože dokud se daří a dokud je všechno v rozkvětu, tak nikdo nechce nic měnit, nikdo nechce ani šetřit, každý chce jenom vyrábět bez nějakých změn. Jak se říká: „Krize pomáhá těm, kteří se na ni připraví.“ Je to takové období, kdy se vyčistí různé věci, které léta nejdou. Možná se bude dařit i nabírat lidi, kteří momentálně nejsou.

To je všeobecný problém…

To je. Nedávno jsem koupil první byt a budu kupovat další byty. Budu hledat kvalifikované pracovníky s tím, že jim umožním bydlení, aspoň na rozjezd, na rok, než si zajistí třeba hypotéku nebo nějaký vlastní byt. V listopadu budeme dávat první inzeráty mimo oblast Brna. Kdybyste o nějakém takovém kvalifikovaném pracovníkovi věděli, můžete ho klidně poslat za mnou. Nabízím krásný byt s kompletním vybavením, takže může okamžitě přijít i s rodinou. Mám představu, že se najde aspoň jeden jediný zapálený kvalifikovaný člověk pro náš obor, kterému bych mohl byt nabídnout.

Navíc uvažujeme přeměnit naše původní sídlo na ubytovnu, kam by se mohlo vejít 15 až 20 lidí. Budeme hledat pracovníky i v zahraničí. Nejraději bych ale našel schopné lidi z České republiky, která byla v historii na vysoké technické úrovni. Jedna věc je nedostatek lidí a druhá je kvalita. Lidé se nechtějí učit, i když jim nabízím školení. Nějakých 15 pracovníků z dílny chodí na strojírenskou technologii, na matematiku a další předměty. Ale těch, kteří se chtějí učit a posouvat obecně bohužel moc není.

Nemají ambice?

Jsou takoví… jo: „Ano já bych chtěl být technologem a chtěl bych jezdit do toho světa a chtěl bych mít to auto a chtěl bych mít ten repre fond k dispozici…,“ to se jim strašně líbí ale, že se pod tím skrývá i určitá znalost, která se musí nabýt a člověk se musí učit třeba 10 let a skutečně na sobě pracovat, tak to mnozí přijmout nechtějí.

Takže vaši firmu tíží nedostatek pracovníků, což je teď problém všude, ale jinak je pro vás rok 2018 úspěšný?

Já nemohu říci, že se nám nedaří, protože vyrábíme a úspěšně prodáváme vysoce sofistikované nástroje s vysokou přidanou hodnotou. Co se týče zakázek, tak některé odmítáme, protože nestačíme reagovat na všechny a máme termíny třeba i tři měsíce. Takže, po této stránce se nám daří. Klidně mohu říct, že „mě peníze stačí a není nutné připravovat nová řešení“. Ale ona taková doba nemusí být na dlouho. To jsou věci, které si lidi neuvědomují. Naberou si například hypotéky a zadluží se. Teď mají možnost poměrně si vydělat, ale pak může nastat opačná situace. Já jsem ji zažil, taky jsem musel propustit 10 lidí. Takže, ano, daří se nám dobře, máme nové výrobky, máme úspěchy ve vývoji, ale nedaří se nám získávat zapálené lidi.

Naše redakce při ukázce práce nové univerzální nástrojové ostřičky Reinecker

Téma nedostatku lidí není aktuální jen teď s nízkou nezaměstnaností. Učňovské obory nelákají už dlouho…

Já bych to opravil, možná, že lidi tady jsou, jsou tady i geny, jsou tady i šikovní lidé, kteří chodí někde kolem mě, ale jen o nás vůbec neví. Já mám ve firmě kvalifikované lidi, nemůžu říkat, že ne, ale potřebuji jich více. Kdybych je tady neměl, tak bych nemohl vystupovat v takových světových firmách jako Danfoss, Bosch, Poclain, Škoda VW, GM Opel a neměli bychom tam takové výsledky.

Krize v nějaké podobě dříve nebo později přijde. Jestli tomu dobře rozumím, tak Vy se jí až tak nebojíte, protože to chápu tak, že věříte, že přinese nové možnosti a jste na ni připraveni.

Ano, narážíme na to, že některé věci třeba teď nejdou. Například máme vynikající výsledky, hned ale narazíme na to, že druhá strana si najednou uvědomí, že musí něco změnit a to hned nejde. Třeba v Itálii, kde jsme teď vyřešili složitý problém, byla ze začátku taková odezva, že je to bezvadné a že to zavedeme. Ale pak se najednou bere ohled na stávající místní dodavatele, že je jim potřeba dát ještě příležitost. Je tam i strach z chybného technologického rozhodování v minulosti. Abychom toto překonali, musíme hledat kompromis, jak tyto změny zavést postupně. Jeden rok se uspoří milion, druhý rok zase milion, ale ne 3 miliony naráz. To je taková diplomacie. Vidíte kolem sebe, kolik technicky nových věcí existuje a jak těžce se prosazují. Ale nové technologie a nové myšlení u strojů se stejně nakonec prosadí!

Takže vyvíjíte, inovujete, patentujete. Kolik máte v současnosti patentovaných produktů nebo řešení?

Těch patentů máme teď asi třicet. Patentujeme hlavně v Evropě pomocí Evropské přihlášky do zemí jako je Německo, Švýcarsko, Švédsko, Itálie, Francie, Anglie.

Průřez hlavou spalovacího motoru, který společnost využívá při školení nových zaměstnanců

A plány do budoucna…? Co konkrétně plánujete v roce 2019?

Komercializovat ty výrobky, které máme dneska jako speciály pro konkrétní řešení u velkých výrobců. To znamená, máme tady deset velikých firem, kde dodáváme v objemu kolem 80 milionů a 15 mil. jsou ostatní zakázky pro menší firmy. Prostor pro komercializaci znamená, že ze speciálních nástrojů uděláme nějakou výrobkovou řadu, která bude mít svůj katalog a bude mít na internetu technologické ukázky, kde se dovíte ke konkrétnímu nástroji, jak pracuje. To znamená, jaké jsou tam otáčky, jaké jsou tam posuvy, za jaký čas to pracuje, jak to vyjde ekonomicky, kolik ten zákazník může spotřebovat do daného výrobku těchto nástrojů, zkrátka takový technologický portál. To je z mého pohledu komercializace. Když někdo bude vyrábět něco obdobného, tak by zde měl najít řešení a my mu nabídneme nástroj. Třeba nástroje na obrábění hydromotoru, což je takový příklad, který jsem už zmínil.

Hydromotor je možná řešení budoucího vývoje automobilů. Hydraulický nebo vzduchový hybrid auta už existuje, vystavoval ho před lety Peugeot v Ženevě. To je koncept auta, kde na každém kole je hydromotor, a když budete brzdit, tak se bude přenášet energie hybnosti do válce, kde se bude stlačovat olej nebo vzduch a při rozjezdu bude zase píst zpětně roztáčet hydromotory u každého kola. Auto by mělo mít spotřebu 2 až 3 litry na 100 km ve městě. To je to, čím se chceme teď zabývat. Hydromotor, což je vlastně pomocný motor auta, je jeden z nejsložitějších dílů, a celá jeho funkce je závislá na přesných a hladkých otvorech.

Ale na čem pracujeme a kam já osobně jezdím, tak to je Poclain v Itálii, kde zavádíme právě nástroje pro hydraulické komponenty na supermoderním robotizovaném pracovišti, kde žádný z dodavatelů, kteří tam se mnou soutěží, neuspěl. Uspěli jsme jenom my. Na jednu stranu je to strašný závazek, ale na druhou stranu mě to drží při životě! To jsou ty prvotní záležitosti, proč mě tato práce stále naplňuje a baví – když od svých partnerů slyším, že bez našich nástrojů si danou výrobu už neumí představit. Je úplně jasné, že pokud budeme mít technické výsledky, pak přijdou i zakázky. To je pro mě aktuálně nejzajímavější a nejvýznamnější. Je to otázka příchodu Průmyslu 4.0, protože automatizace a robotizace obrábění vyžaduje spoustu nových technologických postupů, nových nástrojů tak, aby vše fungovalo bezobslužně, aby lidé nemuseli stát u strojů. To je to, čím se nyní zabývám. Hledám taková řešení, aby bylo možné vybudovat fabriku, kde bude stát jeden člověk a 50 robotizovaných strojů a vše pojede takříkajíc „samo“… To je moje vize, tak jako jsem ji měl kdysi ve Škodovce před víc jak dvaceti lety. Je to i moje motivace, která mně dodává energii!

Pane Fialo, děkujeme Vám za rozhovor a přejeme hodně úspěchů!

Otázky za infocube kladli: Nikol Laifrová, Petr Beran a Jiří Klusáček

Bližší informace o společnosti FINAL Tools a. s. najdete na:

Produktová videa společnosti FINAL Tools:

https://nastrojarna.oneindustry.one/final-tools-keramicky-vystruznik-v-materialu-ggg60/

https://nastrojarna.oneindustry.one/final-tools-cermetovy-vystruznik-v-materialu-9snmn28/

https://nastrojarna.oneindustry.one/final-tools-cermetovy-vystruznik-mt3-v-materialu-42crmo4/

https://nastrojarna.oneindustry.one/final-tools-cermet-reamer-in-material-ggg60/

3. část rozhovoru: https://nastrojarna.oneindustry.one/final-tools-obrabeni-velmi-presnych-der-na-svetove-urovni-3-cast/

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

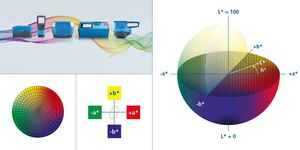

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]