19. listopadu 2018 18:12

FINAL Tools Obrábění velmi přesných děr na světové úrovni! (3. část)

Takže hledáte zákazníky mezi výrobci hydrauliky? Kdo jsou vaši zákazníci?

Naši nejvýznamnější zákazníci jsou Embraco, Danfoss a také Poclain. Pak je to Hitachi, nově vzniklá firma v Žatci. Ti vyrábí komponenty čerpadel do aut. Z velkých zákazníků jsou to Škoda – Auto a BOSCH Jihlava, kde jsme dokonce u některých nástrojů už léta jediní dodavatelé. Tyto firmy odebírají nástroje za zhruba 80 milionů korun ročně. Pak máme asi šedesát menších zákazníků. Jsou to většinou běžné mechanické výrobny a nástrojárny. Například v Poclainu v Brně jsme zavedli určitou novou technologii obrábění, a protože je úspěšná, tak ji dodáváme i do Francie, kde je centrální závod, a nebo do Indie. Další zákazníci jsou v Německu, Rakousku a v Maďarsku.

Pan Fiala nám ukazuje výrobní postup s inovačními nástroji FINAL Tools. Ve vitrínách můžete vidět ukázky nástrojů, které firma dodává jednotlivým odběratelům.

Takže vidíte budoucnost v hydraulice?

Držíme se teď hydrauliky, vidíme v ní budoucnost. Asi sledujete, jak se vyvíjí situace kolem aut. Výroba spalovacích motorů se může během 20 let snížit o 50 %, spoustu obrobků nebude potřeba. Ale stavebních strojů se to tolik netýká, ty se budou vyrábět ještě dlouho, možná ještě za dalších 50 let se bagr nezmění. Bagr se nepředělá snadno na elektriku. Takže teď se věnujeme hydraulice a chceme se na ni specializovat. Dalších 20, 30, 40 let tady vidím prostor.

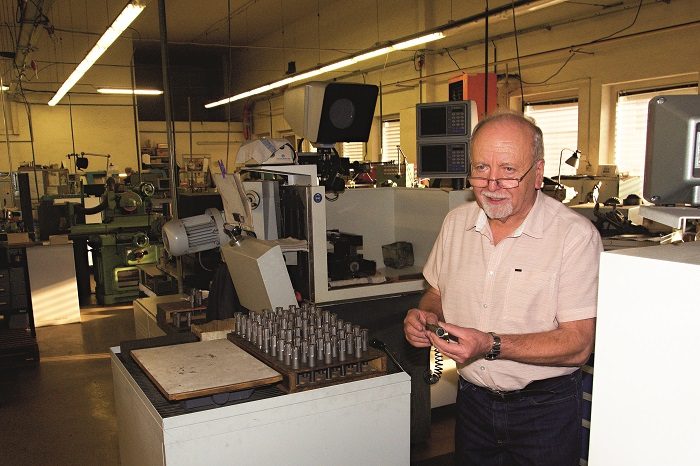

Pohled do jedné z výrobních hal

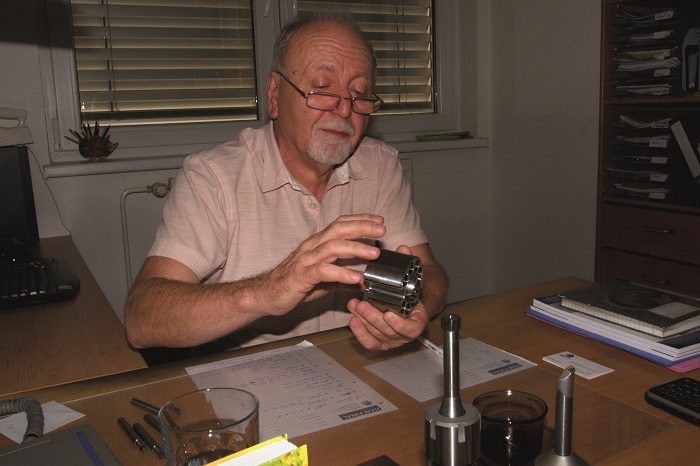

Samozřejmou součástí výrobního procesu je i vysoce přesné měření

Liší se nějak požadavky zákazníků, co se týče kvality nebo ceny?

Ne, v branži je to stejné. Řekl bych, že tlak na kvalitu je všude stejný, ať je to automobilka, výroba čerpadel, příslušenství do aut, nebo firmy z jiných oborů. A stejně se obrábí v Itálii jako tady. Zaměřujeme se skutečně na nejmodernější stroje. Zajišťovat přesnost obrábění na dvacet let starém stroji je pro naši firmu nesmysl. Jinak dnes je samozřejmě běžné, že jako dodavatel musíme mít nějakou certifikaci, technologické zázemí apod.

Trend je nasadit moderní obráběcí centra a obrobit všechno na jedno upnutí, do jaké přesnosti to jde?

Pokud se bavíme jenom o dokončování velmi přesných děr, tak když řeknu velmi přesná díra, musím dodat hned toleranční pole do 10 mikronů. Přesná díra je i 15 mikronů. Ale my jsme v jiné přesnosti. Když se řekne vystružování, tak každý technolog vám řekne: „Ano vystružování, povrch Ra 0,8 až 1,6.“ My říkáme: „Umíme vystružovat s povrchem Ra 0,3 až 0,6.“ Takže jsme o stupeň až dva někde jinde. Takových povrchů a přesností se dříve dosahovalo pouze broušením. Já říkám, že v mnoha případech, samozřejmě ne všude, se dá nahradit broušení třískovým obráběním, především na obráběcích centrech. Říkám především, protože musí jít o stroje s velmi přesným uložením vřeten, a také je potřeba vysoký tlak kapaliny na chlazení. U starých strojů s 5 bary to nejde, to pro nás není zrovna ten stroj, kde by se uplatnily nástroje naší koncepce. To se bavíme o přesnostech. Když se budeme bavit o čase obrábění, tak tam, kde se dřív vystružovalo kolem 25 a někde i 40 sekund, tak takové operace dneska běžně zvládáme i za 1 sekundu. 20 minut obrábění umíme zkrátit na 1 minutu. Ti, kteří naše nástroje znají, už to vědí. Všechno to je výsledek kombinace jak kostrukce moderních nástrojů, tak koncepce obrábění a moderních strojů. Je to o přístupu. Do Opelu jsem jezdil rok, než jsme tam zavedli výrobu. Do Škodovky jsem jezdil postupně 5 let vše ukazovat, zavádět, dělat školení… Takže s tím naším obráběním je ještě spousta takové neviditelné práce. Takové práce, která mě bránila v rozvoji zahraničních aktivit na úrovni, jakou jsme potřebovali. Je to otázka lidí, znalosti jazyků, je to velmi nákladná záležitost a trvá dlouho, než se investice začne vracet na zakázkách.

Jenže ta vaše aktivita, kde rok jezdíte do nějaké firmy, předvádíte, pracujete a testujete, to je možná ta cesta, kde můžete porazit i ty největší zahraniční konkurenty.

Ano, naše nástroje a naše technologie je spojená s lidským faktorem. Než někoho naučíte něco nového a než někdo zapomene, jak to dělat po staru a naučí se to dělat po novu, to někdy dlouho trvá. Tenkrát v začátku podnikání jsme netušili, jestli budeme u zákazníka ještě zítra nebo za rok, dnes už víme, že se to vyplatilo. V některých firmách jsme už deset, dvacet let a naše technologie se drží a investice se vyplatila.

Vaše nástroje jsou hodně specializované, jak je to s materiály, které obrábíte? Obrábíte cokoliv?

Naše nástroje jsou vždycky vázané na obráběný materiál, řekl bych přísně vázané na materiál. Stačí malá změna mechanických vlastností a výsledky už jsou jiné. Když řeknu označení např. materiál česká norma 12060 – materiál může být vyžíhaný, může být mechanicky upravený, může být zušlechtěný, to vše má vliv na výsledek obrábění. Také je obrábění velmi úzce spojené s tím, jestli chladíte řezným olejem nebo emulzí. Najednou je výsledek zase jiný, je to velmi specifické.

Jak vy sami inovujete strojní vybavení a procesy?

Na dílně to je samý „mercedes“ mezi stroji. Máme tady stroje i za 7, 10 milionů. Investovat musíme, máme tady vlastně nejmodernější stroje, které se musí používat na špičkovou výrobu. Pokud chceme vyrábět a dosáhnout konkurenčních výsledků, tak nemůžeme mít stroje horší než konkurent. Můj sen byl a je mít vlastní výrobní budovu. Rozhodl jsem se ale vyplatit rodinu po panu Maierovi a opět se stát ryze českou firmou. To nebylo zadarmo a proto jsem musel momentálně obětovat svůj sen o budově. Uvažuji s časovým výhledem roku 2020, kdy bych rád komercializoval ve světě výsledky toho, co si tady říkáme o našich produktech a současně s tím si splnit svůj sen.

Ukázka hydraulického komponentu s obrobenými přesnými děrami

Jeden z moderních strojů společnosti FINAL Tools a. s., vertikální obráběcí centrum DECKEL MAHO 635V, při práci

2. část rozhovoru: https://nastrojarna.oneindustry.one/final-tools-obrabeni-velmi-presnych-der-na-svetove-urovni-2-cast/

Pokračování 4. části rozhovoru: https://nastrojarna.oneindustry.one/final-tools-obrabeni-velmi-presnych-der-na-svetove-urovni-4-cast/

Mohlo by se Vám líbit

RoboTwin získává pre-seed investici 1,25 milionů euro od soukromých investorů a EU

- Automatizace + Robotizace

-

14. července 2025

Český deep-tech robotický startup RoboTwin, založen roku 2021 třemi zakladateli se zkušenostmi v robotice, automobilovém a výrobním průmyslu, získává investici v celkové výši 1,25 milionů […]

Nová vlajková loď generátorů libovolných průběhů s šířkou pásma 3,9 GHz a výstupní rychlostí 10 GS/s

- Elektro

-

12. července 2025

Společnost Spectrum Instrumentation představuje čtyři nové vysoce výkonné generátory libovolných průběhů (AWG), které jsou významným milníkem v nabídce jejích produktů. Nové generátory AWG jsou určené […]

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]