19. listopadu 2018 18:03

FINAL Tools Obrábění velmi přesných děr na světové úrovni! (1. část)

Tak bychom mohli hodnotit akciovou společnost FINAL Tools, s jejíž majitelem a statutárním ředitelem panem Stanislavem Fialou, jsme měli tu čest se potkat.

FINAL Tools a. s., ryze českou společnost, jsme navštívili v jejím sídle, v brněnské Slatině. Firma se zabývá vývojem, výrobou a prodejem moderních nástrojů pro vystružování, vyvrtávání a obrábění velmi přesných děr. Při návštěvě této společnosti nás zaujalo několik věcí: především technologická náročnost úkolů, které se tu řeší, ve výrobních halách pak nejmodernější výrobní postupy a vybavení moderními stroji. Společnost pana Fialy začala před 20 lety vyrábět nástroje s pěti zaměstnanci v pěti garážích. Dnes je, se svými šedesáti zaměstnanci, jedna z nejpokrokovějších firem, která svojí výrobou a vývojem předčila mnoho velkých zahraničních firem. Z naší návštěvy vzniklo velmi zajímavé povídání, které jsme nechtěli krátit, proto je rozhovor delší než obvykle.

Stanislav Fiala, majitel a statutární ředitel společnosti FINAL Tools a. s.

Pane Fialo, mohl byste na začátek představit našim čtenářům Vaši společnost?

Název společnosti FINAL Tools vznikl ze spojení Fiala nástroje Líšeň, teď s dovětkem „Tools“, což jsou anglicky nástroje. Naše firma je známa více pod názvem HAM – FINAL, k tomu se ale ještě dostaneme.

Takže jste začal v Brně‑Líšni?

Ano, ale podnikání pod vlastní značkou předcházela ještě dlouhá historie. Od roku 1974 jsem pracoval jako programátor ve Výzkumném ústavu všeobecného strojírenství a programoval takové stroje, které vy si možná ještě pamatujete. Byly to první revolverové obráběcí centra z Východního Německa, které se programovaly ještě pomocí děrné pásky. Tehdy ještě s NC stroji neměl nikdo zkušenosti. Když měl tyto stroje někdo rozběhnout, tak to byl problém. V TOSce bylo pár lidí, kteří to uměli, a náš ředitel jednoho z nich přetáhl. Ten rozuměl stroji, ale neměl zkušenosti s nástroji. Takže jsem se v roce 1977 já, jako mladý programátor, dostal za minulého, ještě totalitního režimu do Anglie na školení obsluhy stroje, který jsme tenkrát kupovali. To mi otevřelo obzor. Tehdy jezdili ze socialistického bloku na školení do západních zemí lidé jako ředitelé a náměstci „za odměnu“. Když jsem přijel já, tak Angličan, který mě školil řekl: „No poprvé tady vidím člověka, který na tom bude pracovat.“ Na školení jsem viděl technologický rozdíl. Nástroje, kterými se u nás obrábělo pocházely ještě ze čtyřicátých let. Navíc jsem viděl nové technologie, například prostorové frézování na strojích, na které bylo embargo a nesměly se k nám vozit. Ve dvaceti sedmi letech byla pro mě návštěva Anglie velký impuls, udělalo to na mě dojem a viděl jsem, jak jsou daleko. Hned po návratu jsem začal vyvíjet nástroje na NC stroje. Některé nástroje, které jsem zavedl do výroby a které se patentovaly v osmdesátých letech dodnes velmi úspěšně prodáváme.

Co bylo dál?

Vlastně první zakázku, kterou jsem získal, byla dodávka nástrojů pro OSAN (do roku 1989 prakticky monopolní velkoobchod s nástroji pozn. red.). V době, když jsem začal podnikat, což bylo v roce 1989, těsně před revolucí, jsem pracoval jako mistr. Oslovil mě tehdejší ředitel OSANu pan Frost, jestli bychom dokázali vyrobit nástroje, které oni dováží z Německa. Tehdy jsem to vyráběl doslova jako fušku, ale dokázali jsme to ve špičkové kvalitě. Když se tyto nástroje dostaly do výroby, tak ve firmách nechtěli věřit, že to je vyrobené u nás. Navíc, ceny byly úžasné, byly to takové ceny, kdy český nástroj z Narexu stál 100 korun a z Německa 1 800 korun. My jsme vyrobili nástroj za 100 korun, ale v německé kvalitě! Do roku 1989 jsem posílal zlepšovací návrhy na technologii výroby těchto nástrojů do bývalých Narexů, ale nikdo tenkrát neměl zájem takové nástroje vyrábět. Tehdy byla situace taková, že se dovážely tyto nástroje z Německa. S penězi nebyl problém, stát dával veliké peníze na zbrojení, takže technologové v nástrojárnách, obrobnách a speciálních výrobách měli povoleno nakupovat nástroje ze zahraničí a OSAN jich dovážel poměrně hodně. A já jsem některé z nich nahradil. Asi za rok přišel pan Frost a říká: „Kdybyste nám ty nástroje vyráběl a dodával, tak vám dám zakázku za 3 až 5 milionů.“ Říkám: „Já nemám stroje, já nemám kde…“ Byl jsem zaměstnanec, který prošel cestu z dělníka až na vedoucího pracovníka. Dostal jsem ale nabídku, že když zaplatím zálohu, tak dostanu stroje v hodnotě nějakých 300–400 tisíc korun, což bylo tehdy hodně peněz, a splatím je tím výrobkem. No, a to se podařilo, stroje jsem odebral a oslovil jsem několik pracovníků. Doslova těch, kteří měli garáž s tím, že jim dodám stroj, ať pro mě vyrábí. Takto jsme obsadili 5 garáží kolem Brna. Koordinoval jsem výrobu a začali jsme do roka vyrábět nástroje v objemu asi jednoho milionu, které jsme dodávali přes OSAN do všech firem… Druhým rokem už to byly 3 miliony. S revolucí přišla krize, určitou dobu to mělo setrvačnost, pak se to rozpadlo. OSAN skončil a já jsem neměl žádného zákazníka, žádného odběratele, protože všechny obchody, kontakty a vazby do firem měl OSAN.

Takže jste chvíli po revoluci stál vlastně znovu na úplném začátku?

Vlastně ano. To byl nový začátek, už jsme sídlili v Líšni. Řekl jsem našim chlapům: „Naše jediná šance – půjdeme do Škodovky!“ Škodovku jsem v životě neviděl, ani jsem neměl představu, jak velká firma to je. My jsme do Škodovky dodávali nějaké věci přes OSAN, tím se k nám dostal výkres, kde bylo i razítko Mladé Boleslavi a tam bylo i telefonní číslo. Tak jsme tam zavolali a řekli jsme: „My tady pro vás vyrábíme nástroj“. Ten člověk vůbec nepochopil, kdo jsme a jak jsme na něj přišli, ale to byl jen důvod, abychom našli nějaký kontakt na člověka, který řekne: „Ano, přijeďte.“ My jsme se tedy vypravili do Škodovky, abychom se dostali do kanceláře, kde jsme chtěli nabídnout naše nástroje napřímo. Na vrátnici nám řekli, že je tam 16 bran, tak teda kterou branou… tak to jsme teda už byli úplně paf…16 bran…kam vlastně máme jít. Nakonec jsme se skutečně dostali na správného člověka do konstrukce. A on zavolal svého šéfa. To byl Němec – pan Teichmann. Byla to náhoda. On, jak viděl naši nabídku, tak řekl: „Vy tomu rozumíte, vy nám budete schopni poradit a pomoci s výrobou, protože já s našimi technology nejsem schopný pohnout.“

Měli jsme štěstí na dobu, kdy přišlo německé vedení do škodovky a začalo dělat ve firmě pořádek. Pořádek doslova od podlahy, kde se všechno vyčistilo, všechno se přetřelo na bílo. Vše staré končilo a začaly se řešit neefektivní postupy. Šlo se po úsporách, po kvalitě. Konkrétně u nástrojů se jednalo o to, že nebyly na úrovni, která byla potřeba pro výrobu. Tak řekli: „Naše nástrojárna skončí, pokud nedokážete zajistit takovou kvalitu jako konkurence.“ A v té době jsem přišel já s nabídkou technologické pomoci včetně výroby nástrojů. Zabýval jsem se a zaměřil se na vystružování, na dokončování přesných děr. Přesné díry u auta či motoru auta znamenají zhodnocení výrobku a jeho užitných vlastností, jako je například velká spotřeba oleje, velká hlučnost, malá životnost motoru. To všechno je spojené právě s obráběním, především s vnitřním obráběním a obráběním přesných děr. Když to řeknu konkrétně na příkladu, tak přesné uložení vodítka ventilu v hlavě motoru, to byl před 25 lety obrovský problém na celém světě. Zlepšit tvar děr a přesnost pro uložení vodítek ventilů je cesta k minimalizaci úniků a tím potažmo zlepšení užitných vlastností motoru. Takže vracím se k tomu, že pan Teichmann řekl, že není schopen pohnout s tehdejšími lidmi ve výrobě. Například z Německa se dovážely nástroje, a jeho chlapi je z neznalosti zničili a tvrdili mu, že to nefunguje. Tak mě přizval jako poradce, abych to posoudil a vyjádřil se k tomu, a přitom zjistil, že tomu rozumím. Tím se nám otevřela náročná zakázka. Dal nám důvěru, abychom pohnuli s kvalitou a produktivitou obrábění v motorárně s tím, že pokud budeme úspěšní v jednom segmentu, otevře nám to cestu dál. Jasně jsme chápali, že máme jen jednu šanci, když to nezvládneme, tak tady končíme. Pokud nezvládneme první úkol, druhý nám nedají.

Začali jsme vyvíjet nástroje pro linku na výrobu ojnic. Linka, to bylo seskupení deseti strojů a šestnácti vřeten, takže se na ní obrábělo na několika místech naráz. Když se taková linka zastaví kvůli jednomu nástroji, dokážete si představit, jaká je to ztráta. Bylo nám sděleno, že minuta prostoje linky stojí 27 tisíc. Plán byl zvýšit produkci ze 100 tisíc na 120 tisíc motorů. V ten moment jsem začal přemýšlet o změnách dokončovacích nástrojů na lince, vyvinul jsem nové nástroje a ty jsem i zapatentoval. Takže jsem jako garážník zapatentoval nástroje, na kterých byla výroba v tak velké firmě prakticky závislá. Pan Teichmann absolutně nevěděl, že jsme malá firma, že vyrábíme doslova po garážích. Dal nám ale důvěru. Nám se podařilo uspět a stávající nástroje od světoznámého výrobce MAPAL jsme nahradili inovačními nástroji FINAL s daleko lepšími technickoekonomickými výsledky, které splnily zadané požadavky Škodovky. A byli jsme tam, kde jsme chtěli být. Jakmile jsme vyřešili jednu linku a zjistilo se jaké obrovské úspory to přineslo, tak jsme šli na další linku, další mašinu a za tři roky jsme dosáhli ročního obratu za nástroje do motoráren za 24 milionů. To postavilo firmu na nohy.

Jak dlouho trvalo, než jste u Škodovky vyřešili ten první úkol?

Trvalo to asi přes rok. Bylo to těžké, celý rok žádná objednávka, žádná zakázka. Vlastně jsme pořád vyráběli různé prototypy. Výroba prototypů nás dostala do existenčních potíží, protože náklady na prototypy nesla naše firma. Dvacet, třicet nástrojů určitého typu na testování bylo běžné, a pro nás to byly velké náklady. Zavedené zahraniční firmy dodávaly i sto nástrojů na testy, jenže to byly firmy se stovkami milionů obratu a větší. V tomto s námi škodováci jednali úplně rovnocenně jako s tím největším partnerem, s těmi největšími giganty. Dokonce docházelo i k humorným příběhům. Nás bylo ve firmě šest a jednou za měsíc jsem bral vždycky dva naše „garážníky“ do Škodovky na výlet, aby byli v kontaktu s firmou, pro kterou vyrábí a poznali na tu dobu trochu jinou kulturu. A když jsme tam přijeli, tak ten nejvyšší šéf říkal svým chlapům: „Nechápu. Oni jsou skutečně zvláštní firma, protože ani ta největší firma sem nepošle tři techniky, aby nám tady v dílně řešili problém.“ Nebo se jeden šéf ptal mého kolegy, kolik nás je ve firmě, a ten měl strach říct, že kromě něho dalších pět, tak řekl, že to přesně neví, že až přijede zpět do firmy, tak se zeptá na personálním oddělení.

Takže jste pracoval s těmi správnými lidmi…

Na začátku byli takoví ti nejsprávnější. Ano, chlapi dělali, jak bylo potřeba. Když bylo potřeba pracovat celou sobotu a neděli, tak tady nikdo neřekl nemůžu nebo já jedu někam na dovolenou. Třeba i odřekli dovolenou, taková byla situace. Všichni měli obrovský zájem, aby naše firma fungovala. Nejstaršímu z těch, kteří se mnou začínali, panu Rychlíkovi, je dneska 91 let. A stále chodí na návštěvu do firmy.

Pokračování 2. části rozhovoru: https://nastrojarna.oneindustry.one/final-tools-obrabeni-velmi-presnych-der-na-svetove-urovni-2-cast/

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

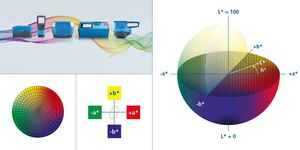

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]