04. října 2018 10:07

Connectronics s. r. o.

Výrobní závod firmy Connectronics s. r. o. byl v Kladně vybudován v roce 1998 jako pobočka belgické firmy Barco, zabývající se výrobou elektroniky. V roce 2006 byl tento závod odprodán firmě Connect Group, která stejně jako původní vlastník, působí v Belgii. Firma Connect Group, jejíž sídlo je v belgickém Kampenhoutu, sdružuje celkem 7 výrobních závodů v pěti zemích: Belgie, Nizozemí, Německo, Česká republika a Rumunsko. Ve všech pobočkách je zaměstnáno celkem 1 900 zaměstnaců. V roce 2017 společnost vygenerovala obrat cca 125 milionů €.

Kladenský závod disponuje výrobní plochou 5 300 m2 a v současné době zde pracuje více než 220 zaměstnanců. V roce 2017 přispěl k celkovému hospodaření společnosti částkou 19,9 mil €, s očekávaným nárůstem na 26,9 mil € pro rok 2018.

Kladenská pobočka se zaměřuje na výrobu elektroniky pro Railway industry. Pro naše zákazníky v tomto oboru vyrábíme produkty pro vlaky, metro, tramvaje, vybavení pro řízení železničního provozu a v neposlední řadě i zabezpečovací systémy. Pracujeme pro významné evropské firmy jako Alstom, Faiveley, dále je to Škoda Transportation, Unicontrols, Alpha inovations a další. Tito zákazníci naplňují naše výrobní kapacity zhruba z jedné poloviny.

Další významný segment trhu, kde se uplatňují výrobky z Kladna, je zdravotnictví. Zařízení na elektroléčbu a utrazvukovou léčbu pro firmu Enraf se dokázala prosadit až v Japonsku. Pro firmu Maquet vyrábíme eletroniku používanou na operačních sálech. Jednomu z největších světových výrobců nemocničních postelí, firmě Linet, dodáváme řídící elektroniku pro jejich, ve všech třech osách polohovatelné, postele. Dále vyrábíme pro firmy: AIM, Heinen and Löwenstein, Simeon, Storz a další. Tento segment trhu tvoří cca 20 % našeho obratu a v současné době se nejvíce podílí na růstu našeho obratu.

Další obor, kde se setkáte s výrobky z Kladna, je bankovnictví. Pro firmu ATOS Worldline vyrábíme čtečky bankovních karet a součásti do bankomatů. Velkou část tohoto byznysu tvoří pozáruční opravy. Zbytek našich kapacit využíváme pro výrobu pro tyto zákazníky: Barco (zobrazovací technika), Intrexis (průmyslové zdroje), Sensolus (trekovací systémy), Vialis (dopravní systémy) a další.

Jednou z největších předností proti konkurenci je flexibilita. Naše výroba funguje v režimu High Mix – Low Volume Production. Obvykle máme ve výrobě rozpracováno více než 250 zakázek s průměrnou velikostí výrobní zakázky pod 50 ks. Celkové množství aktivních projektů je několik set.

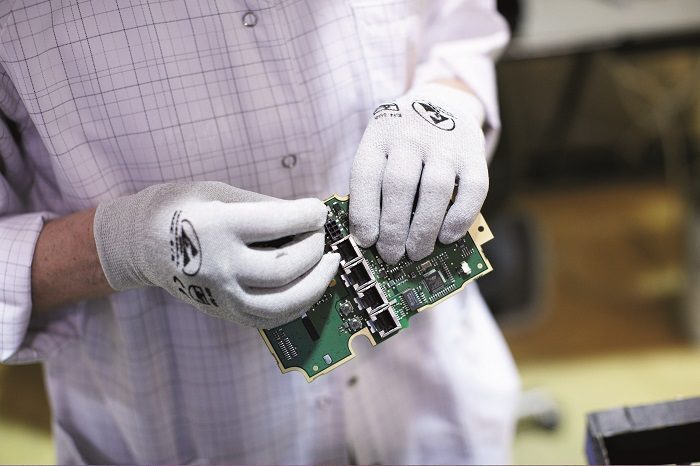

Všechny naše procesy jsou pravidelně auditovány, a to jak zákazníky tak i nezávislými organizacemi. Vlastníme certifikáty pro ISO 9001, ISO 13485 (medical) a IRIS, nově označený jako ISO/TS 22163 (international railway industry system). Samozřejmostí je v naší výrobě uplatňování pravidel ESD (ochrana proti elektrostatickému výboji) a MSD (ochrana komponent proti vlhkosti).

Zákazníkům nabízíme kompletní logistický servis od nákupu komponent, přes výrobu, až po dodání hotových výrobků přímo k zákazníkovi například do Sydney v Austrálii. Našim odběratelům poskytujeme podporu během celého životního cyklu výrobku. S našimi zákazníky plně spolupracujeme na industrializaci jejich produktů, a to včetně designových konzultací při navrhování DPS (deska plošných spojů). V neposlední řadě jsme schopni nabídnout vývoj testovacího softwaru a vývoj a výrobu hardwaru pro testy.

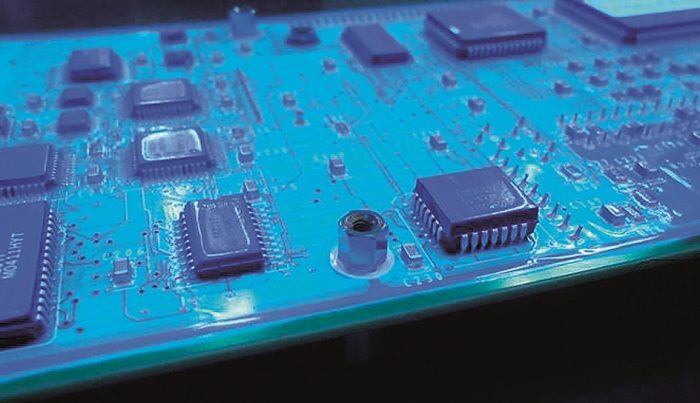

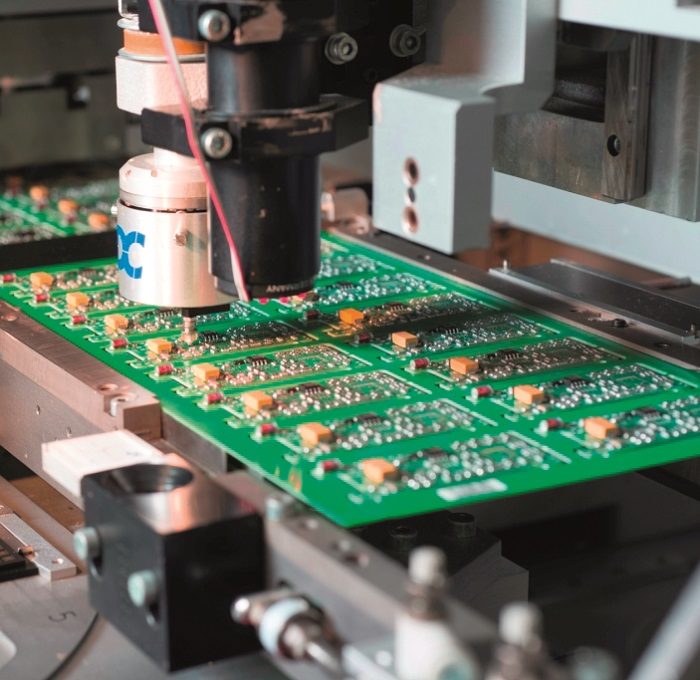

Zákazníkům nabízíme kompletní procesy SMT (Surface mount technology), PTH (Pin Through Hole), testů a montáží. Na středisku SMT používáme univerzální osazovací stroje Siemens. Schopnosti těchto strojů využíváme na maximum. Vzhledem k rozmanitosti naší výroby na nich osazujeme nejmenší DPS o velikosti 3,2 mm × 10 mm využívané pro vyšetření očního pozadí až po největší desku s 6 500 LED diodami. Naší specialitou je osazování package on package pro firmu Starmans, což spočívá v osazení BGA komponetu na již osazený BGA komponent. Pro kontrolu našich procesů SMT využíváme online AOI (automatickou optickou inspekci), Sampling check components, offline 5D xray a Full component traceability. K namátkovým kontrolám pájení kritických komponent používáme 2D xray.

Pro výrobu projektů, které obsahují PTH komponenty nabízíme PB containing (railway) a PB free (ostatní zákazníci) procesy. Striktně dodržujeme jejich oddělení, a to včetně strojního vybavení, které je vždy určeno jen pro jeden typ cínu. Toto platí i pro ostatní střediska. Využíváme tři technologie pájení: Wave soldering – pájení vlnou, Selective soldering – pájecí robot ERSA a Manual soldering – ruční pájení jak mikropájkou, tak horkým vzduchem. Stejně jako u SMT procesů je i zde zařazena Automatická optická inspekce. Zařízení firmy Göpel je speciálně navržené pro kontrolu PTH komponent. Součástí výroby je i dělení DPS na CNC děličce panelů od firmy IPTE a lisování konektorů na programovatelném zařízení press‑fit Föhrenbach. Na velkou část výrobků pro railway a medical nanášíme pomocí lakovacích robotů od firmy Asymtec ochranný lak.

Podle požadavků zákazníků testujeme jednotlivé projekty na rozmanitých testech. Nabízíme takzvané strukturální testy: FPT (Flying Probe Test), ICT (In Circuit Test) a Dielektrický test. Pro ověření funkčnosti používáme univerzální CAT towers (Computer Aided Test), a to včetně nahrávání firmwarů nebo unikátní Stand Alone testy pro jednotlivé rodiny projektů. Samozřejmostí je pro nás offline programování komponent. Nedílnou součástí testů jsou Burn‑in komory pro aktivní i pasivní testy v rozsahu od −20 do +50 °C. Nejvýkonnější komora s externí chladící jednotkou dokáže měnit teplotu rychlostí 3 °C za minutu.

Přestože většina výrobků opouští náš závod jako osazená DPS, je součástí naší výroby i takzvaný Box build. Vyrábíme projekty v rozsahu od několikagramových softwarových klíčů až po mnohatunové zařízení pro rekuperaci tepelné energie od brzd určené pro metro, které se dá přirovnat k zařízení KERS využívaném ve vozech Formule 1.

Poměrně čerstvou novinkou je u nás systém 3D tisku firmy Průša, který využíváme pro zrychlení vývoje a výroby přípravků pro nové výrobky. Široké spektrum používaných materiálů, od ESD plastu pro přímý kontakt s DPS až po houževnatý materiál na různé montážní přípravky, umožňuje rychle reagovat na požadavky zákazníků a jen podtrhuje naši výše zmíněnou flexibilitu.

Více informací naleznete na stránkách společnosti Connect Group:

www.connectgroup.com

Mohlo by se Vám líbit

Cílem je stát se jedničkou pro oblast kabelů

- Elektro

-

10. července 2025

Společnost KONEKA, která vznikla vloni na podzim jako dceřiná společnost PRAKAB (PRAKAB Pražská Kabelovna s.r.o.), plánuje v letošním roce dále rozšiřovat své služby a produktové portfolio. […]

Každý den je jinak BAREVNÝ!

- Plasty

-

08. července 2025

Chcete si pověsit na zeď něco barevného a užitečného? Připravili jsme pro Vás nový plakát se základními informacemi o barevném prostoru CIELab a výpočty ΔE […]

Nové elektrické polohovací zařízení HIWIN: Spolehlivý a přesný lineární pohyb

- Automotive

-

08. července 2025

Jedinečné na trhu díky přídavnému podpůrnému vedení HIWIN, přední výrobce lineárního vedení, kuličkových šroubů a polohovacích zařízení, představil na letošním veletrhu Automatica 2025 v Mnichově […]